La transparencia en la fabricación puede parecer una estratagema de marketing, pero en realidad aporta beneficios tangibles, desde flujos de trabajo más fluidos hasta importantes ahorros financieros. Si la transparencia en la fabricación es tan importante, merece la pena buscar cambios (a menudo sorprendentemente pequeños) que transformen radicalmente la realidad del proceso.

Eficiencia laboral, beneficios financieros, mejor control de las actividades de fabricación... éstas son sólo algunas de las ventajas de un taller transparente. Es difícil no darse cuenta de que esto se traduce directamente en una participación significativamente mayor en la realización de las tareas. Esto se debe a la análisis precisosLos datos recopilados en tiempo real no se ocultan, sino que son totalmente accesibles para todos los trabajadores de la planta. Además, los datos constituyen una base excelente para extraer conclusiones sobre cómo optimizar la gestión de la planta. las decisiones son más fáciles y rápidas. Esto es importante, entre otras cosas, en relación con el funcionamiento de la maquinaria. Su trabajo y su eficacia se hacen totalmente visibles y fácilmente comparables, por ejemplo, con los de los demás, tanto de las líneas como, por ejemplo, de los equipos de turno. En última instancia, todos estos factores pueden convertirse en un denominador común. Es decir, la consecución de objetivos, vista a través del prisma de los KPI. Muestran los resultados y el margen para posibles cambios.

Transparencia en la fabricación a la luz de las exigencias del mercado

No cabe duda de que la importancia de la transparencia es cada vez mayor. Los principales retos para aumentar la transparencia de la producción son:

- falta de indicadores clave de rendimiento y objetivos coherentes

- falta de datos en tiempo real

- demasiados sistemas para analizar

- diferencias entre sistemas

- falta de integración entre sistemas

¿Cómo contrarrestarlo? En el contexto de los KPI y la falta de objetivos coherentes, merece la pena explicar a los empleados -y precederlo de un debate- por qué los parámetros son tan importantes y están sujetos a un análisis irrevocable. Esto, por supuesto, requiere la aclaración de factores básicos - como:

- OEE - un KPI universal que responda a la pregunta de en qué estado se encuentra generalmente la producción

- rendimiento - tiempo de ciclo real o tasa de producción en comparación con la tecnología prevista

- disponibilidad - tiempo de producción real comparado con el tiempo planificado previamente

- calidad - ejecución correcta de los elementos en relación con el volumen total de producción.

¿Cómo si no garantizar la transparencia de las operaciones en una fábrica?

Falta de datos en tiempo real

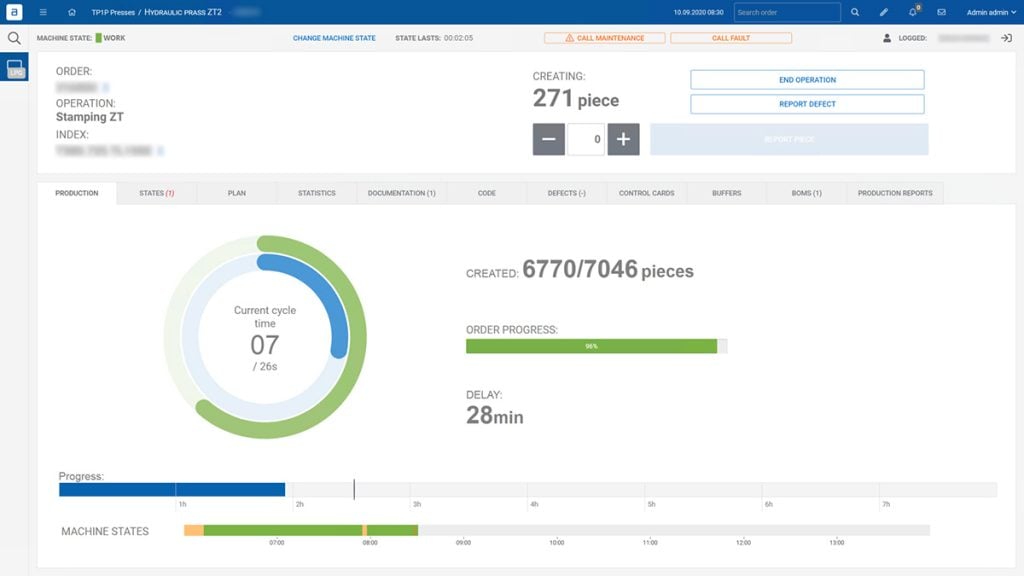

La solución consiste en recoger automáticamente los datos recibidos en tiempo real. Esto puede hacerse automáticamente mediante la conexión a PLC y sensores o mediante la recogida manual de datos por parte del operador. Esto es posible gracias al panel del operador.

Demasiados sistemas complejos

Si se analizan demasiados sistemas complejos, es más fácil que se produzcan caos y errores. Mientras tanto, una empresa de fabricación estándar tiene que utilizar muchos tipos diferentes de sistemas. Entre ellos se incluyen MES, ERP, APS, CMMS, SCADA, WMS y otros. Para obtener una visión global de la empresa, es necesario conocerlos prácticamente todos, por lo que se debe seleccionar el datos más importantes que es fundamental para comprender de un vistazo el estado de la producción.

Lagunas entre sistemas y falta de integración

El resultado no es sólo el retraso de la información. El problema también se plantea en el contexto de doble información. La automatización puede ayudar a evitarlo. Si encuentra una falta de difusión automática de datos entre sistemas, debería pensar en interfaces entre sistemas que permiten el intercambio automático de información.

¿Cómo se puede mejorar paso a paso la transparencia en la producción?

La mejora de la transparencia, que más adelante reportará una serie de beneficios, requiere tanto un cambio de enfoque en el flujo de información como la aplicación de soluciones tecnológicas.

El primer paso debe ser seleccionar el KPI correctos y -precediendo a una selección- generar aquellos datos que puedan considerarse más importantes para la eficacia de las operaciones en el taller MES.

Es igualmente importante normalizar la percepción de las actividades en el MES taller. La atención debe centrarse en la información que ayuda a evaluar rápidamente los progresos. Entre otras cosas, hay que supervisar lo siguiente:

- cambios en la ejecución de las órdenes de fabricación

- la consecución de objetivos

- Niveles de OEE de un departamento o de toda la fábrica

- estado de las máquinas y líneas de producción

- tiempo total de inactividad

- retrasos y sus causas.

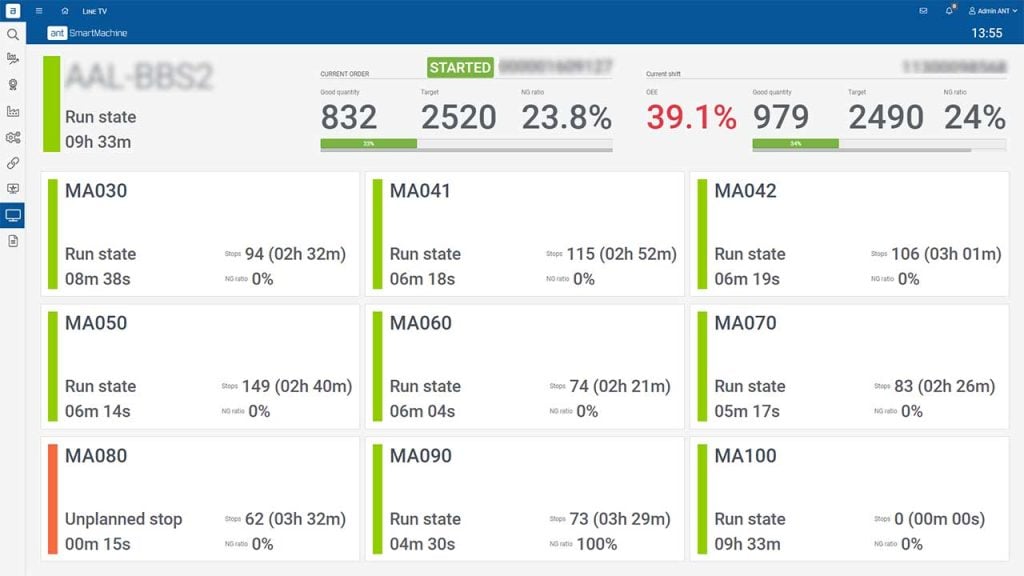

Es importante dar a los empleados una visión directa de sus resultados a través de paneles de operador e instalar televisores para evaluar rápidamente los KPI, los estados de la máquina, la localización de problemas y facilitar la toma de decisiones.

Mayor transparencia de la producción gracias a Accevo

La principal característica de la solución Accevo es la automatización, que tiene lugar en varios niveles. En el primer nivel, aplicación de los KPI de producción - incluyendo OEE y parámetros de calidad, mantenimiento y productividad. La recogida automatizada de datos se realiza mediante la conexión a las máquinas y la introducción de datos por parte de los operarios. El resultado es el cálculo y la visualización de los KPI en tiempo real.

Y lo que es más importante, la implantación no es una revolución informática. El sistema MES se integra perfectamente con los sistemas utilizados en la fábrica. Así que no hay problemas derivados de la necesidad de duplicar los informes: el sistema se encarga de para presentar con claridad la información clave de otros sistemas.

La información y la navegación en general -transparencia del flujo de datos y accesibilidad- desempeñan un papel importante en esta arquitectura. En la planta de producción, esto se consigue mediante cuadros de mando vistos en las pantallas de 65 pulgadas que se han probado y comprobado en fábricas de todo el mundo. La comodidad de sacar conclusiones se ve facilitada por un único MES de taller, diseñado para toda la gestión del taller: desde la documentación hasta los pedidos y la planificación de la producción, pasando por el control de calidad.

¿Cuáles son las ventajas de la transparencia en la producción?

Los beneficios pueden dividirse en varios grupos. El principal beneficio es una gestión más eficaz del taller. Esto se aplica no sólo a la gestión de turnos individuales, sino a toda la planta de producción.

Una consecuencia natural de la aplicación es, sin duda mayor responsabilidad del operador para el proceso y la máquina que se maneja. La transparencia también repercute en las relaciones interpersonales y en la creación general de confianza dentro del equipo. También cabe mencionar la mayor motivación de los operarios: su trabajo es visible, mensurable y apreciado.

La analítica es una cuestión aparte. El sistema Accevo permite fácil comparación de los KPI calculados de un departamento, una fábrica o un grupo de fábricas. Así se pone fin por fin a los datos atrasados o erróneos. Se trata de la máxima transparencia: con un rápido análisis, puede comprobar el estado actual de la producción y ver qué áreas necesitan apoyo.

Accevo ofrece un número ilimitado de usuarios que tienen acceso al sistema, por lo que la transparencia total no es sólo una palabra, sino una condición real que cambia la empresa a mejor.

Productos de este artículo

Fabricación sin papel

Fabricación sin papel Agilice su fabricación con Accevo PAPERLESS. Digitalice formularios, mejore la comunicación y acceda a los datos de forma segura desde cualquier lugar, creando una operación más eficiente y sostenible.

Sistema MES - Sistema de Ejecución de Fabricación - Accevo Systems (anteriormente ANT Solutions)

Sistema MES - Manufacturing Execution System aumento del tiempo de funcionamiento 0 % reducción de la cantidad de defectos 0 % reducción del consumo de material 0 % reducción del tiempo de cambios 0

Sistema de gestión de operaciones de fabricación (MOM)

Sistema de gestión de operaciones de fabricación (MOM) La solución de fabricación más completa con soporte completo para la gestión de operaciones y un vínculo entre la automatización industrial y las operaciones empresariales.