La fábrica se encontraba en una fase de transformación digital, que incluía la digitalización, la metodología de trabajo y la metodología IWS ready. La producción de tabaco se caracteriza por ser un volumen de alta velocidad e implica la producción de 10 mil piezas por minuto. Todas las microparadas son perceptibles y tienen una influencia significativa en los resultados de la producción. La disponibilidad de las máquinas se ve afectada por una gran cantidad de números de cambio en el terreno de los lotes de Unidades de Mantenimiento de Stock (SKU) y todos los tiempos de cambio deben ser controlados y minimizados. El parque de máquinas de la fábrica es muy diverso. Incluye muchas tecnologías diferentes, muchos proveedores de máquinas y muchos modelos de máquinas desde los años 70 hasta la actualidad.

Requisitos para la aplicación

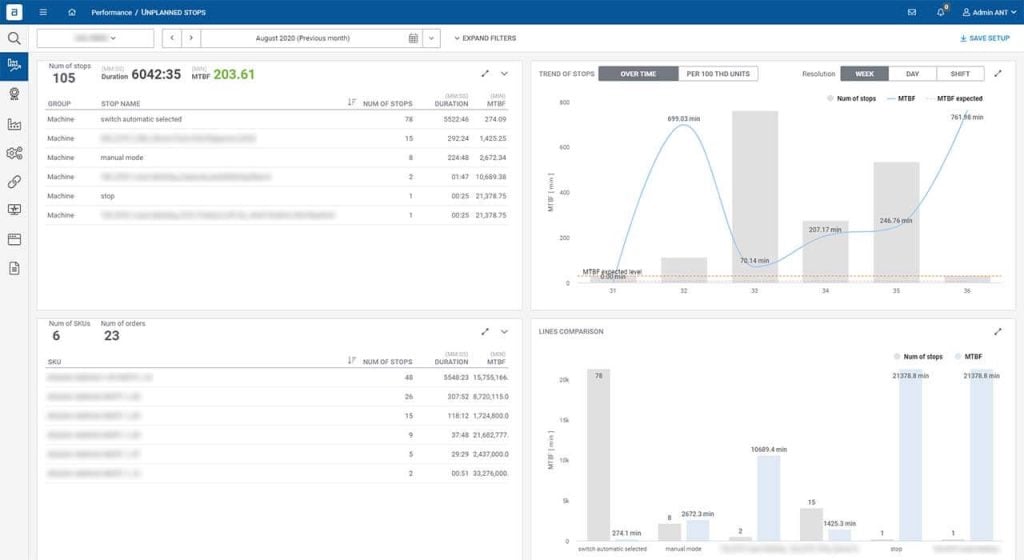

La fábrica necesitaba una solución para la recopilación de datos en tiempo real y un análisis rápido y coherente, que respaldara la metodología preparada Integrated Work System (IWS), basada en dos principios: esforzarse por alcanzar cero pérdidas durante el proceso de fabricación y la implicación de los empleados 100%. Un factor crucial en el proceso de implantación fue la minimización de los residuos, que pudo lograrse mediante actividades lean para aumentar el tiempo medio entre fallos (MTBF) y minimizar los tiempos de inactividad cortos y frecuentes. Eficacia global de los equipos (OEE) es una norma para medir la productividad de la fabricación, y se construye a partir de tres componentes: rendimiento, disponibilidad y calidad. El aumento del rendimiento, que tiene en cuenta todo aquello que hace que el proceso de fabricación funcione a una velocidad inferior a la máxima posible cuando está en marcha, puede influir en la eficacia de los procesos.

El grupo empezó a preparar una normalización de los procesos, indicadores clave de rendimiento (KPI) y requisitos de las fábricas. Por exigencias de la empresa, el sistema debe ser capaz de identificar automáticamente las causas de cualquier microparada superior a 5 segundos. Esto se debe a que es imposible que el operario informe de cada una de las paradas: las que duran menos de 5 segundos se tratan como una fluctuación de la máquina. La dirección quería conseguir resultados rápidos gracias al análisis y la reducción de las causas más comunes de las microparadas.

El proceso de cambio suele implicar tareas como identificar las herramientas o piezas de maquinaria que necesita un producto para su fabricación y sustituir las piezas innecesarias del equipo de producción por las que se necesitan en ese momento. La fábrica quería controlar y reducir el tiempo de cambio porque aporta muchas ventajas, como dar a la fábrica más tiempo para otros procesos. Esto puede ser especialmente valioso para las empresas que fabrican un gran número de productos, porque un tiempo de cambio elevado puede reducir el tiempo que los operarios dedican realmente cada día a fabricar los productos. Prestar atención al tiempo de cambio puede ser importante para cualquier instalación de fabricación porque reducirlo puede ayudar a una empresa a ahorrar dinero y a producir más productos en el tiempo dado.

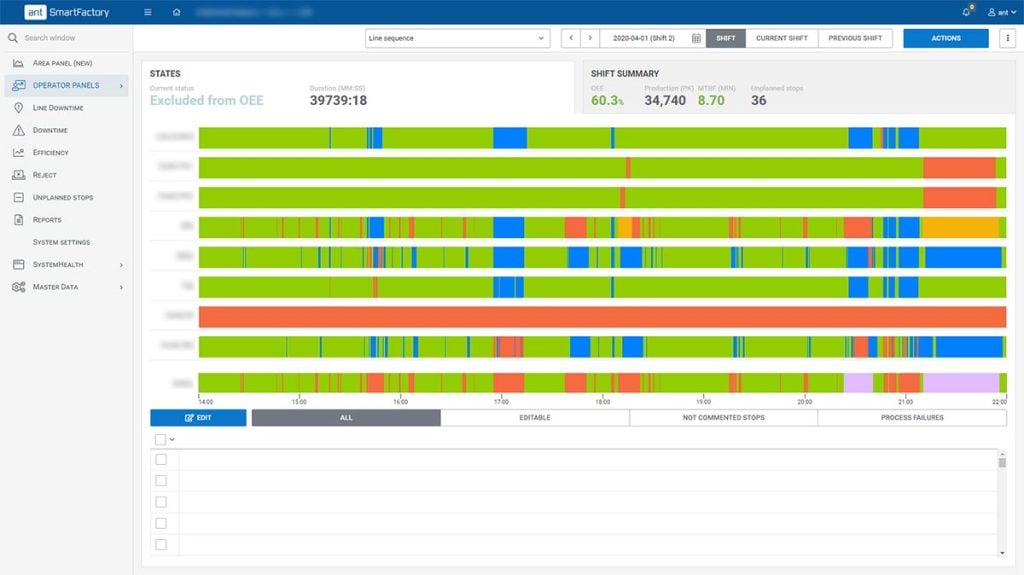

La empresa quería que los operarios recibieran asistencia activa mediante el panel de operario con una lista de tareas y un seguimiento de los progresos, así como eliminar el tiempo dedicado a recopilar datos y elaborar informes por partida doble. Además, querían visualizar la documentación digital de las paradas y los problemas actuales de la línea de producción, y recordar a los operarios las actividades periódicas como la lubricación, la limpieza y la inspección. También querían la integración con el sistema local de ejecución de la fabricación (MES) colocando el nuevo sistema en el entorno de la fábrica.

Soluciones aplicadas por Accevo

La fábrica decidió implantar el sistema Accevo Microstops. Una de las cosas más cruciales de todo el proyecto fue preparar el concepto de adquisición de datos de las máquinas. Estos son algunos de los métodos:

- Conexión a la base de datos - permite que el software cliente se comunique con el software del servidor de bases de datos, ya sea en la misma máquina o no.

- Servicios web - sistema de software que permite la interacción interoperable entre máquinas a través de una red.

- TwinCAT ADS - un conjunto de grupos funcionales utilizados para el control y la regulación de ejes o de grupos de ejes sincronizados.

- SIEMENS TCP - un protocolo de comunicaciones orientado a la conexión que facilita el intercambio de mensajes entre dispositivos informáticos en una red. en una red.

- OPC UA/DA - para el intercambio seguro y fiable de datos.

- Compartir archivos - práctica de compartir u ofrecer acceso a información o recursos digitales.

Accevo Systems (antes ANT Solutions) introdujo la supervisión del tiempo de funcionamiento de la línea con informes automáticos de producción, paradas erróneas, tiempos de inactividad, residuos parciales así como la supervisión del funcionamiento de las máquinas y los cambios. Para una mejor comunicación con los operarios, se instalaron paneles táctiles. Además, existe la posibilidad de calcular los indicadores clave de rendimiento de varias maneras, por ejemplo, por turno, día o año. formas, por ejemplo por turno, día, semana, máquina, zona, etc.

La fábrica se ha equipado con un análisis de rendimiento específico basado en el diagrama de Pareto, que es un gráfico de barras especializado que que muestra las categorías en orden descendente y un gráfico de líneas que representa la cantidad acumulada. la cantidad acumulada. El gráfico comunica eficazmente las categorías que más contribuyen al total. Los diagramas de Pareto son útiles para encontrar los tipos más comunes de microparadas que hay que priorizar para la mayor mejora global.

Para responder a las necesidades de las fábricas, se ha introducido la documentación digital. introducido. El sistema sabe que una máquina se ha parado por un motivo determinado y muestra la documentación adecuada. una máquina se ha parado por un motivo concreto, por lo que muestra la documentación adecuada para resolver el problema lo antes posible. Además, la Además, se ha dotado a la fábrica de un sistema de gestión de defectos. en la máquina o un problema que puede tratarse en tiempo libre, por lo que es posible una mejora constante y se reduce el riesgo de que se produzcan fallos. mejora constante y se minimiza el riesgo de ser sorprendido por un defecto inesperado. defecto inesperado.

Ventajas para las empresas y pasos a seguir

La implantación del sistema Microstops por parte de Accevo Systems (antes ANT Solutions) aporta muchos beneficios a la empresa. Sus resultados pueden apreciarse fácilmente observando las cifras y comparándolas con las de antes de la implantación. En resumen, la eficacia global de los equipos aumentó en 20%, el tiempo medio entre fallos aumentó en 115% y el ahorro de tiempo en informes y análisis alcanzó los 80%. Es más, la implantación permite encontrar fácilmente las causas raíz más comunes de los problemas de disponibilidad y rendimiento, y reducir el indicador de Tiempo Medio de Reparación (MTTR).

En la fábrica, algunas de las averías pueden ser reparadas rápidamente por los operarios, por lo que no afectan significativamente a la continuidad de la producción. El siguiente paso es el Mantenimiento Anónimo: formar a los operarios para que mantengan ellos mismos la máquina mediante acciones preventivas, lo que ahorra mucho tiempo y también recursos.

Productos de este artículo

Sistema de gestión de operaciones de fabricación (MOM)

Sistema de gestión de operaciones de fabricación (MOM) La solución de fabricación más completa con soporte completo para la gestión de operaciones y un vínculo entre la automatización industrial y las operaciones empresariales.

Supervisión de microparadas

Supervisión de microparadas Detenga las paradas El sistema más eficaz para bienes de consumo de alta rotación para supervisar los índices de producción y los tiempos de inactividad Programe una demostración Tratamiento de microparadas y

OEE Supervisión del rendimiento

Monitorización del rendimiento (OEE) Conéctese y recopile datos de sus máquinas. Programe una demostración Confiaron en nosotros: Beneficios clave OEEincrementar ✔️ tiempos de inactividad más cortos ✔️ producción más rápida