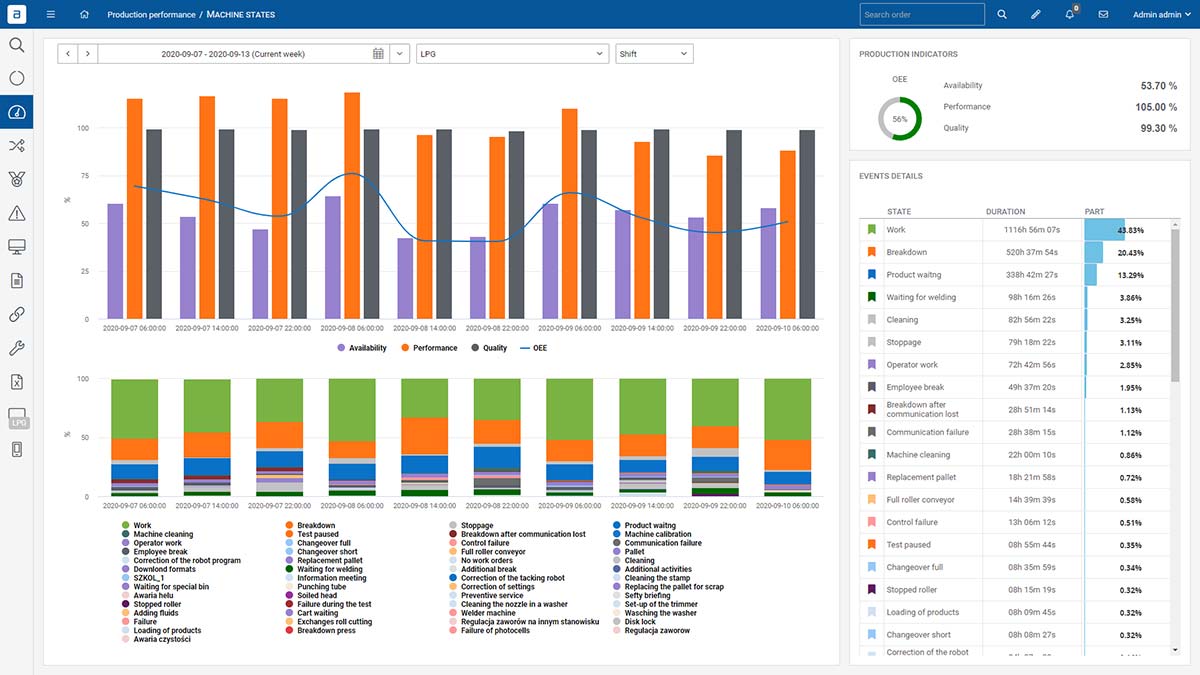

- La eficacia general de los equipos (OEE) es baja debido a uno o varios de los siguientes factores: disponibilidad, rendimiento y calidad.

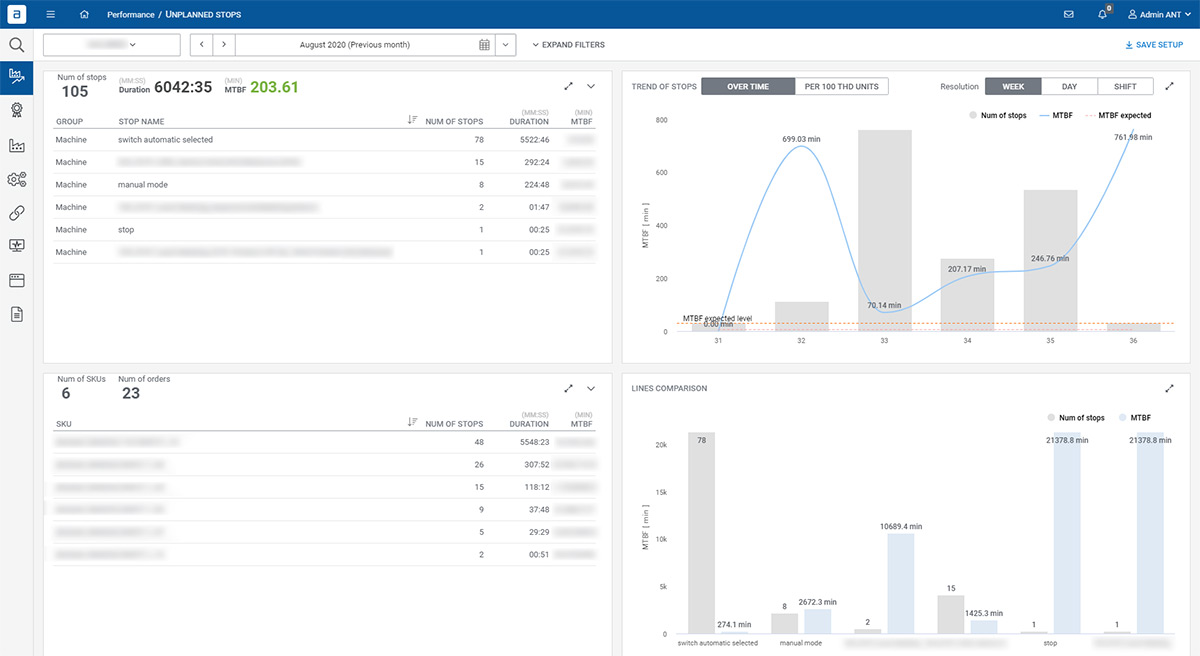

- La disponibilidad puede ser baja debido al tiempo de inactividad no planificado, la duración del tiempo de inactividad y la falta de mejora de los KPI. El tiempo de inactividad no planificado puede deberse a un mantenimiento reactivo, a no recopilar información sobre el tiempo de inactividad, a la lentitud de reacción de los servicios de mantenimiento y a la falta de información actualizada.

- Tiempos de inactividad imprevistos: Esto puede deberse a fallos de los equipos, cortes de electricidad y otras interrupciones. El tiempo de inactividad no planificado es uno de los principales factores que contribuyen a una baja OEE, ya que reduce la cantidad de tiempo que el equipo está disponible para producir buenos productos.

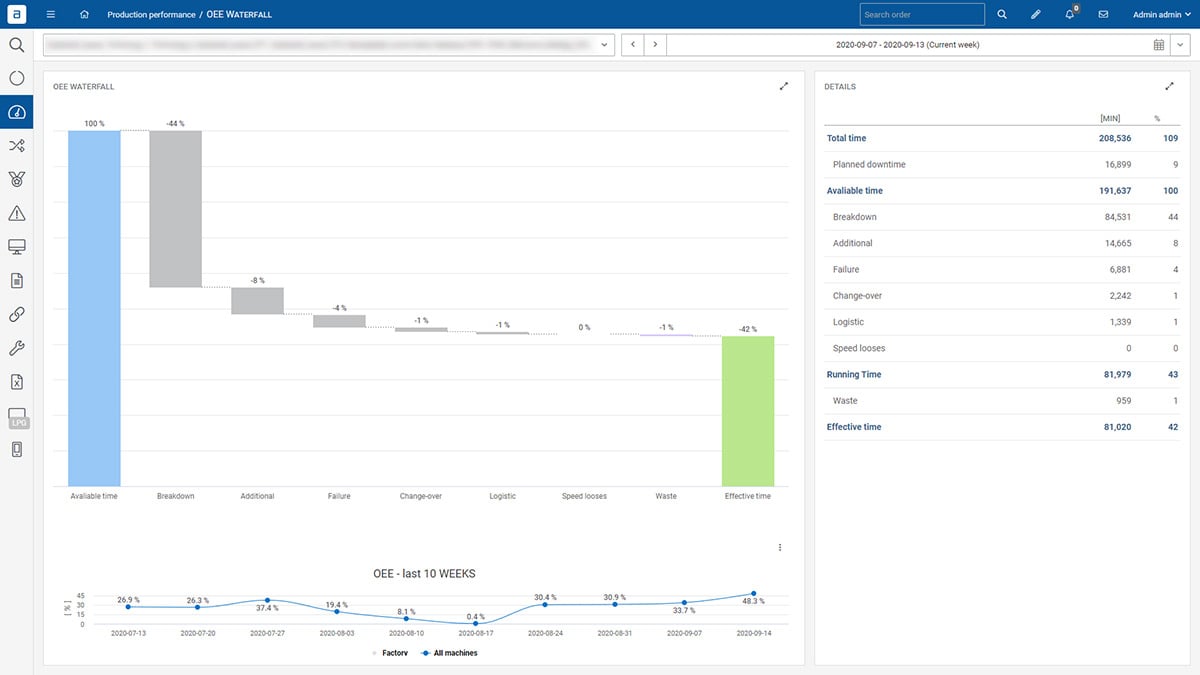

La OEE es el resultado de tres factores: disponibilidad, rendimiento y calidad. No es ningún secreto que la mejora de uno solo de los factores aumenta inmediatamente el valor de la OEE y, por tanto, aporta beneficios a la empresa en su conjunto. En el sector de la fabricación, lograr resultados óptimos en las tres áreas es clave para operar con éxito una línea, ya que todas ellas contribuyen individualmente a la viabilidad del producto o servicio y a la rentabilidad.

Disponibilidad: haga que su tiempo cuente de verdad

Este factor engloba esencialmente cualquier acontecimiento que tenga el potencial de detener cualquier producción planificada durante un tiempo prolongado. Aunque el tiempo de inactividad es una necesidad en la industria manufacturera, debe reducirse al mínimo para minimizar las pérdidas y garantizar la máxima productividad. Hay tres formas principales en que esto puede afectar a la producción en general OEE.

1. Demasiados tiempos de inactividad imprevistos

A menudo se debe a un mantenimiento reactivo. Sin embargo, no recabar información sobre las verdaderas razones de los tiempos de inactividad también puede impedir que se introduzcan mejoras en este sentido.

2. Tiempo de inactividad prolongado

La lentitud de reacción de los servicios de mantenimiento, la llamada manual al mantenimiento, la no recopilación del historial de funcionamiento de las máquinas o la falta de información actualizada son algunas de las principales causas.

3. No se miden ni mejoran los KPI

MTTR (tiempo medio hasta la recuperación), MTBF (tiempo medio entre fallos) y MTTF (tiempo medio hasta el fallo) desempeñan un papel importante en la medición y mejora de los indicadores clave de rendimiento.

El enfoque avalado por Accevo en materia de disponibilidad es el módulo de mantenimiento Andon. El módulo de mantenimiento Andon trata de reducir estos problemas recopilando el historial de informes de reparación y utilizando los fallos más recientes como pistas, midiendo los tiempos de reacción del mantenimiento, proporcionando servicios de mantenimiento pertinentes junto con las causas del tiempo de inactividad y realizando mediciones de KPI (MMTR, MTBF, MTTF) con regularidad.

Rendimiento: capacidad para detectar posibles baches en el camino.

El rendimiento tiene en cuenta todo lo que hace que el proceso de fabricación funcione a una velocidad inferior a la máxima posible cuando está en marcha (incluidos tanto los Ciclos Lentos como las Pequeñas Paradas).

Sin embargo, es importante destacar que este factor concreto no está asociado a las unidades producidas, sino a los equipos o la tecnología utilizados para hacer funcionar la propia línea de fabricación. En este caso, se pueden realizar ajustes para aumentar la eficiencia y la capacidad de la línea en cuestión.

4. Ciclo lento

Esto se asocia generalmente a una falta de seguimiento de los tiempos de ciclo reales, a una falta de automatización, a una falta de programación de las tareas o a demasiadas microparadas en un plazo determinado.

5. Largo lanzamiento de la producción

Los cambios múltiples son uno de los culpables más comunes en estos casos, aunque la comunicación manual con laboratorios o departamentos de control de calidad también puede afectar a los lanzamientos de producción.

6. Falta de formación de los operarios

Esto puede deberse a la falta de instrucciones digitales paso a paso para los operarios, a tiempos de incorporación excesivos o a la falta de transparencia en términos de producción y objetivos de producción.

Para combatir estas tres razones que limitan el rendimiento, Accevo ha creado los módulos Documentación digital y Paperless. Estos le permiten a usted y a su equipo de fabricación mostrar información digital a los operarios, categorizar documentación como cambios y controles de calidad, guiar a los operarios a través de la producción y los cambios mediante actividades paso a paso y automatizar la comunicación con el laboratorio.

Se espera que esta herramienta le permita hacer más eficiente su línea y, como resultado, aumentar su productividad global. Aunque pueda parecer un tópico, a menudo es cierto que la clave está en los pequeños detalles, y aunque una microparada pueda parecer insignificante, un módulo de microparadas está diseñado para abrirle los ojos a su impacto potencial.

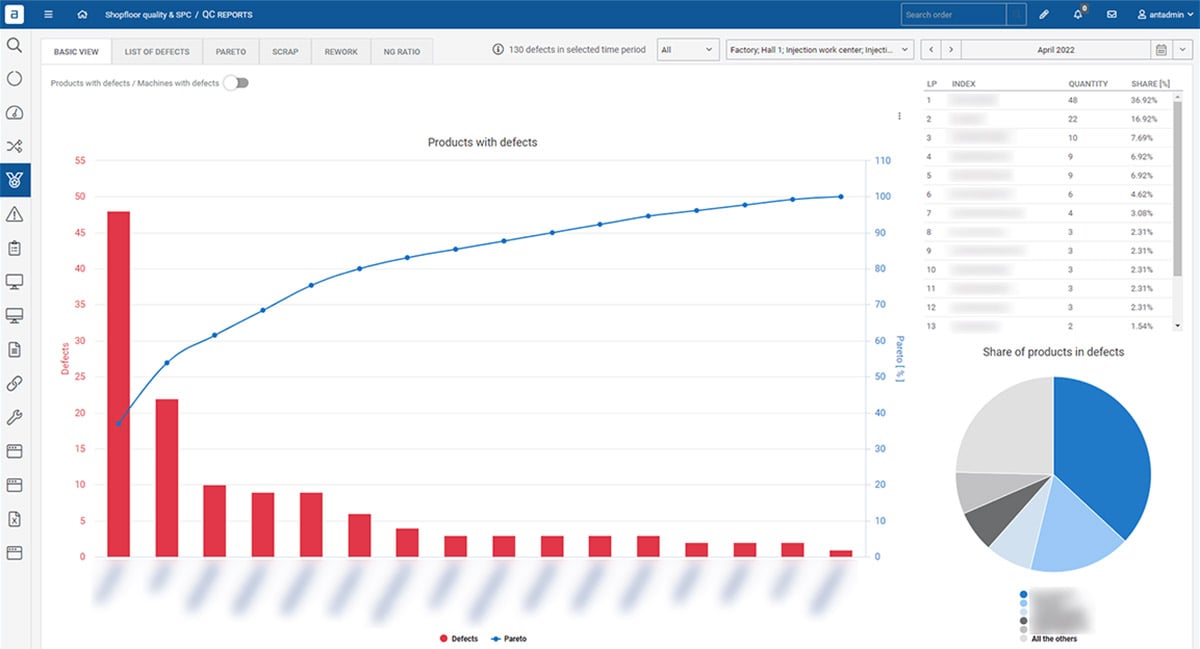

Calidad: una inspección cercana y personal de los detalles más sutiles

La calidad, por su parte, tiene en cuenta las piezas fabricadas que no cumplen las normas de calidad, incluidas las piezas que necesitan reelaboración. En otras palabras, es un medio de medir el rendimiento del proceso de la línea, y cómo éste se ve afectado por defectos o modificaciones.

7. Demasiados defectos

La falta de análisis en la producción de defectos destaca como la causa más común, aunque las listas de actividades cíclicas de los operarios también pueden influir en el número de defectos detectados.

8. Ausencia de validación de los materiales/herramientas/parámetros de proceso utilizados antes de iniciar la producción.

Las comprobaciones cruzadas con los lotes de materiales utilizados en el sistema ERP Los códigos de materiales utilizados en las listas de materiales son esenciales en este caso, sin embargo, también es crucial asegurarse de que los puntos de ajuste de la máquina (recetas) son correctos (manualmente por el operario o automáticamente por el sistema Accevo y el PLC).

9. La reconocimiento del proceso inestable

Esto suele asociarse a la falta de diagramas y gráficos de control SPC y de supervisión basada en el estado. Dicho esto, el hecho de no aplicar un recuento automático del número de ciclos que ha realizado la herramienta (seguimiento del ciclo de vida de la herramienta y plan de regeneración) también puede influir en el reconocimiento tardío.

Accevo pretende poner remedio a estos problemas con el lanzamiento de su módulo de inspecciones de calidad, que ayuda a los operarios y demás personal de gestión de línea a tomar decisiones con mayor conocimiento de causa, proporcionándoles información automatizada e instrucciones detalladas. El módulo también es capaz de producir una serie de informes de calidad que cubren aspectos específicos, como los defectos.

Razones generales que afectan a la OEE

10. Ecuación OEE

Hay que tener en cuenta que el uso de métodos de cálculo manuales suele ser ineficaz y que muchas empresas abordan el cálculo de la OEE de forma poco objetiva o simplemente no lo aplican.

11. Sin herramientas ni plan de mejora

La falta de herramientas para comparar turnos, operarios, máquinas, líneas y artículos, la ausencia de un método claro que determine cómo deben utilizarse los datos recopilados o la falta de análisis de tendencias también provocan problemas en términos de eficiencia de la producción.

12. Datos poco fiables

Se trata de otro enemigo de la eficiencia de la producción causado a menudo por la insistencia en el uso de documentación en papel, los retrasos en la transmisión de información y la recopilación de datos en tiempo real por parte de las máquinas.

Por supuesto, no todas las razones de una baja OEE pueden atribuirse a estos tres factores principales. Sin embargo, nuestras notificaciones en tiempo real pueden ayudar a minimizar el impacto de cualquier problema que pueda experimentar. Nuestro sistema también es personalizable para que pueda calcular su OEE de una manera que funcione para su negocio, en lugar de utilizar un programa estándar de talla única.

No se puede subestimar el valor real de la OEE en los procesos de fabricación y es esencial mejorar la calidad, la disponibilidad y el rendimiento, por difícil que parezca. El camino a seguir consiste en tomar decisiones basadas en cifras en lugar de en opiniones personales.

Si necesita más ayuda para medir y mejorar la OEE de su empresa, no dude en ponerse en contacto con el equipo de Accevo para obtener ayuda y asesoramiento profesional. Estaremos encantados de analizar qué módulos se adaptan mejor a sus necesidades y requisitos específicos.

Principales conclusiones:

- Dominar los tres pilares de la OEE: Minimice el tiempo de inactividad, optimice la velocidad de producción y reduzca al mínimo los defectos.

- Adopte decisiones basadas en datos: Aproveche la recopilación y el análisis automatizados de datos para obtener información valiosa y mejorar continuamente la OEE.

- Vaya más allá de los cálculos manuales: Utilizar métodos automatizados para el cálculo preciso y eficaz de la OEE.

- Lograr un rendimiento operativo superior: Aplicando estas estrategias, los fabricantes pueden mejorar significativamente la OEE y obtener una ventaja competitiva.

Productos de este artículo

Sistema MES - Sistema de Ejecución de Fabricación - Accevo Systems (anteriormente ANT Solutions)

Sistema MES - Manufacturing Execution System aumento del tiempo de funcionamiento 0 % reducción de la cantidad de defectos 0 % reducción del consumo de material 0 % reducción del tiempo de cambios 0

OEE Supervisión del rendimiento

Monitorización del rendimiento (OEE) Conéctese y recopile datos de sus máquinas. Programe una demostración Confiaron en nosotros: Beneficios clave OEEincrementar ✔️ tiempos de inactividad más cortos ✔️ producción más rápida

Supervisión de microparadas

Supervisión de microparadas Detenga las paradas El sistema más eficaz para bienes de consumo de alta rotación para supervisar los índices de producción y los tiempos de inactividad Programe una demostración Tratamiento de microparadas y