La plena disponibilidad del parque de maquinaria, el control de los tiempos de inactividad y los plazos de mantenimiento en caso de problemas técnicos son algunos de los factores clave para optimizar la producción. Especialmente importante es el correcto trabajo del departamento de mantenimiento. Como usted sabe, estos datos son totalmente medibles y susceptibles de análisis.

La plena disponibilidad de las máquinas y su disponibilidad para el funcionamiento es deseable e incluso fundamental en cualquier industria. Las averías son un reto que repercute directamente en la disponibilidad y la ejecución puntual de una orden de producción concreta. En este contexto, para evaluar el rendimiento del mantenimiento en una empresa, deben medirse los KPI. A partir de estos resultados y de un análisis de las averías más frecuentes, se puede elaborar una política de actuación, es decir, un plan de mejora para aumentar la disponibilidad de las máquinas.

La plena disponibilidad de las máquinas y su disponibilidad para el funcionamiento es deseable e incluso fundamental en cualquier industria. Las averías son un reto que repercute directamente en la disponibilidad y la ejecución puntual de una orden de producción concreta. En este contexto, para evaluar el rendimiento del mantenimiento en una empresa, deben medirse los KPI. A partir de estos resultados y de un análisis de las averías más frecuentes, se puede elaborar una política de actuación, es decir, un plan de mejora para aumentar la disponibilidad de las máquinas.

¿Cómo medir los tiempos de mantenimiento?

1. MWT (Mean Waiting Time) es el periodo medio desde que se produce un fallo hasta que se inicia sesión en el sistema utilizando la máquina.

2. El MTTR (tiempo medio de reparación) es el tiempo medio transcurrido desde que se produce un fallo hasta su reparación.

3. MTTF (Tiempo medio hasta el fallo): indicador del período medio desde el final de la reparación hasta el registro del siguiente fallo.

4. MTBF (Tiempo medio entre fallos): el tiempo medio calculado de fallo a fallo.

Dado que se trata de factores clave en el contexto del análisis de los KPI, es esencial operar con un sistema que proporcione una automatización total del trabajo y de la generación de datos.

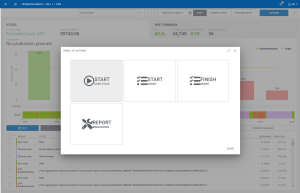

Funciones del módulo ANDON de Accevo

La solución modular Accevo está diseñada para medir el tiempo de mantenimiento cuando se requiere una respuesta de emergencia y una reparación rápida. El sistema de análisis ofrece funciones adaptadas para generar datos y extraer conclusiones:

- informes de averías con causas y comentarios preparados para garantizar una reacción y una reparación más rápidas

- aceptación de los motivos de los fallos de mantenimiento y su cierre

- seguimiento del tiempo de respuesta, el tiempo de reparación y sus KPI en términos de los parámetros mencionados MWT, MTTR, MTBF, MTTF

- gestión del historial de reparaciones de la máquina

- análisis de factores como los tiempos de reparación, el estado de los equipos, la causa del fallo

- sugerencias al técnico basadas en el historial de fallos y los acontecimientos recientes

Esta solución destaca por su enfoque individual de problemas específicos. Un ejemplo es un modo independiente para notificar averías, que requiere mantenimiento pero, lo que es más importante, no tiene ninguna repercusión específica en la producción en curso. Se tratará, por tanto, de un fallo simbólico y relativamente menor del equipo.

Además, el módulo de análisis es una característica importante. Entre ellos se incluyen los diagramas de Pareto desarrollados en función de las causas de fallo, que se clasifican por máquina y elementos individuales. El sistema también puede mostrar documentación y generar alertas continuas, que pueden enviarse a dispositivos móviles con notificaciones push.

La integración de MES con una GMAO externa es importante para la eficacia de las mediciones. Al analizar esto paso a paso, se puede observar:

- notificar un fallo en Accevo Smart Factory

- enviar esta información a la GMAO

- ejecución del flujo de trabajo en la GMAO

- envío de información a la Accevo Smart Factory al final de un fallo de la GMAO para liberar la estación bloqueada

La implantación del sistema se traduce en beneficios reales y tangibles en términos de funcionamiento del departamento de mantenimiento. Esto se debe a que conduce a una mejor selección del equipo de técnicos - comprobando las cualificaciones requeridas para la avería y una mejor verificación de la asistencia en el turno actual. Un cambio notable es también el tiempo estimado de reparación - el técnico puede informar de la estimación para proporcionar información digital al planificador. Permite actualizar el plan de producción, lo que desempeña un papel importante a la hora de mostrar el riesgo de no terminar la orden de producción a tiempo.

El sistema también funciona sobre la base de la escalada. Si no se acepta una muestra de avería en 10 minutos, se envía una notificación al capataz. Si no se acepta la avería en media hora, se envía una notificación automática directamente al jefe de mantenimiento.

Cómo funciona Accevo Mantenimiento ANDON.

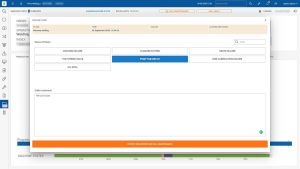

Flujo de trabajo del sistema Accevo para fallos:

- Se produce un tiempo de inactividad

- Como resultado, el operador informa de la causa del tiempo de inactividad como fallo -definiéndolo como un problema mecánico, eléctrico, relacionado con el código o de otro tipo- y, si procede, confirma la causa y la necesidad de asistencia del servicio técnico. Este es el caso cuando la causa de la avería no es registrable desde el PLC directo

- El sistema envía una notificación a los departamentos o a personas específicas mediante un mensaje de texto, un mensaje push a un smartphone, un correo electrónico, una llamada telefónica, una notificación en un monitor del departamento de mantenimiento o en el taller

- La medición de WT y TBF se inicia si la máquina no está en marcha

- El servicio de mantenimiento lleva a cabo el proceso de registro en el panel del operador. Sobre esta base, se confirma la causa del fallo, lo que se realiza mediante una tarjeta RFID o una etiqueta NFC. De este modo, se detiene la medición de WT y, al mismo tiempo, se inicia la medición de TTR.

- La flexibilidad es una cuestión importante. Por supuesto, los servicios de mantenimiento pueden cambiar el tipo de problema registrado. Por lo tanto, puede transmitirse a otra unidad. Así, por ejemplo, si una orden dada no es para mecánicos sino para electricistas, la transferencia de información se produce de forma rápida y flexible

- Cuando el servicio de mantenimiento finaliza la reparación, termina la medición de TTR y comienza la de TTF. Sin embargo, en caso de producirse otro fallo, finalizan las mediciones de TTF y TBF.

- Una cuestión crítica en este contexto es el cálculo de los KPI. El sistema los analiza según los siguientes supuestos:

- MWT (Tiempo Medio de Espera) es el tiempo total de espera en relación con el número de fallos

- El MTTR (tiempo medio de reparación) es el tiempo total que se tarda en recuperar los datos en relación con el número de fallos.

- El MTTF (tiempo medio hasta el fallo) es el tiempo total hasta el fallo en relación con el número de módulos que han fallado.

- El MTBF (tiempo medio entre fallos) es el tiempo total entre fallos frente al número de fallos.

¿Cuáles son las ventajas de implantar un sistema de medición del tiempo de mantenimiento?

Sin duda, la principal ventaja es la reacción mucho más rápida del servicio ante los fallos registrados gracias a las notificaciones. Todo el historial y los conocimientos de mantenimiento se almacenan en un único sistema y se reducen totalmente a un registro digital.

Los ejemplos de aplicación también muestran tiempos de reparación más rápidos gracias al historial de fallos y la documentación sugeridos. Esto también se traduce en lecciones de aprendizaje para el futuro. Los KPI universales y los diagramas de Pareto proporcionan una indicación precisa de las causas más comunes de fallo y de los componentes que parecen más vulnerables. Estas son las áreas potenciales que necesitan una mejora sistémica.

Productos de este artículo

Control de máquinas

Control de máquinas Tome el control total de su parque de máquinas Sistema de supervisión de máquinas: ¡haga que la producción sea más eficaz, de forma automática! Controlar los procesos de producción es necesario para garantizar una

GMAO para la gestión del mantenimiento

Sistema informatizado de gestión del mantenimiento (GMAO) Planifique, gestione y reaccione con el sistema GMAO de Accevo. El mejor sistema de mantenimiento para el rendimiento de los equipos en su fábrica. Se

OEE Supervisión del rendimiento

Monitorización del rendimiento (OEE) Conéctese y recopile datos de sus máquinas. Programe una demostración Confiaron en nosotros: Beneficios clave OEEincrementar ✔️ tiempos de inactividad más cortos ✔️ producción más rápida