El éxito MES La aplicación depende de varios factores, desde la correcta implementación de los datos recopilados hasta el análisis preciso de la información. ¿Qué hay que tener en cuenta a la hora de planificar la modelización del proceso de fabricación? MES ofrece una serie de ventajas a este respecto, pero hay que mantener algunos principios fundamentales.

¿Cuál es la implantación correcta de MES? Esta pregunta -muy frecuente- puede reducirse en la práctica a cuatro pasos básicos. El primero es la adquisición de datos de las máquinas: la generación automática de datos para su posterior análisis. Los pasos segundo y tercero son la modelización adecuada de los procesos y la elaboración de informes de producción. El cuarto y último paso es el análisis de datos.

MES debe considerarse como un proceso que plantea cuestiones principalmente en el contexto de la planificación de recursos empresariales. La implantación de MES plantea cuestiones como dónde almacenar la información sobre la tecnología de producción. Esto incluye supuestos relativos a las hojas de ruta, las listas de materiales y el plan de producción. Esto lleva a otra cuestión: la relativa a las decisiones que deben tomarse cuando parte de los datos de producción se almacenan en el sistema ERP. Sin embargo, es necesaria una descripción más detallada del proceso.

ERP o MES: ¿dónde modelar los datos de producción?

Al analizar los dilemas relacionados con el ERP en el contexto del MES, en primer lugar hay que tener en cuenta que no se trata de esferas hostiles, que generan conflictos de datos o conducen al caos en la elaboración de informes. Por el contrario, el ERP debería considerarse como un sistema global, en el que cualquier dato modelado permanece permanentemente. MES, por su parte, debería permitirnos modelar los datos que necesitamos para describir el proceso de producción con más detalle. En el caso de que no exista un ERP, se puede implantar un MES como solución autónoma con una integración aplicada en una fecha posterior.

La clave está en evitar la doble declaración. En la práctica, se trata de no mantener datos idénticos en varios sistemas.

ERP o MES: ¿dónde modelar los datos de producción?

La solución MES ha ganado popularidad, especialmente debido a su amplísima gama de posibilidades en el contexto de la producción. En caso de que se planee sustituir o actualizar el ERP, no hay necesidad de esperar con la implantación de MES. MES es una herramienta independiente que hace que el ERP sea opcional durante la implantación y puede funcionar con sus propias estructuras para la tecnología de producción. Sin embargo, debe tenerse en cuenta que la posibilidad de integrarse con el ERP es una de las principales ventajas de MES y debe hacerse lo antes posible. MES también puede utilizarse para describir el proceso con más detalle.

La solución MES de clase mundial le permite modelar todos los datos necesarios y, en el caso de integración bidireccional con ERP, permite transferencias de datos de ida y vuelta. En una situación en la que el ERP no está integrado, es posible importar archivos Excel estandarizados, preparados por Accevo, con tecnología para alimentar rápidamente el sistema.

¿Qué se necesita para crear una descripción básica del modelo de producción?

Si observamos el proceso de producción desde la perspectiva de los factores y datos necesarios para crear el modelo, podemos destacar los siguientes parámetros del proceso de producción.

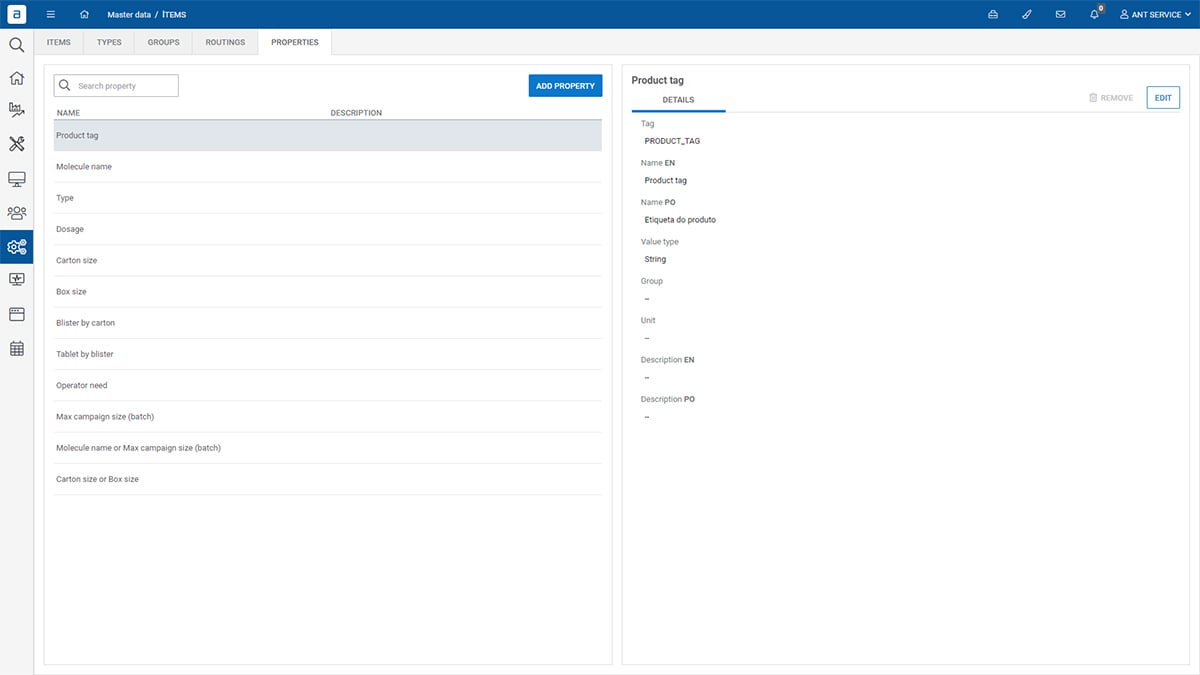

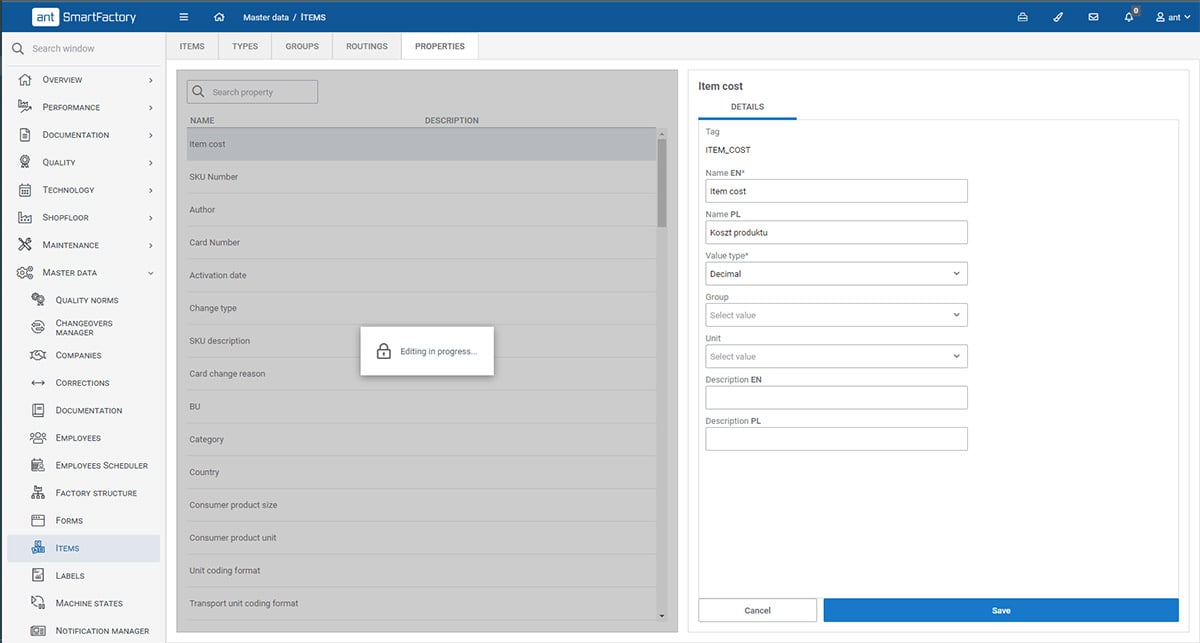

Artículos y materiales

Este grupo incluye todos los productos acabados -y semiacabados- y los materiales, herramientas u otros componentes necesarios para un proceso de producción. Cada tipo y grupo de estos artículos puede describirse con más detalle mediante cualquier propiedad, que se añade al sistema.

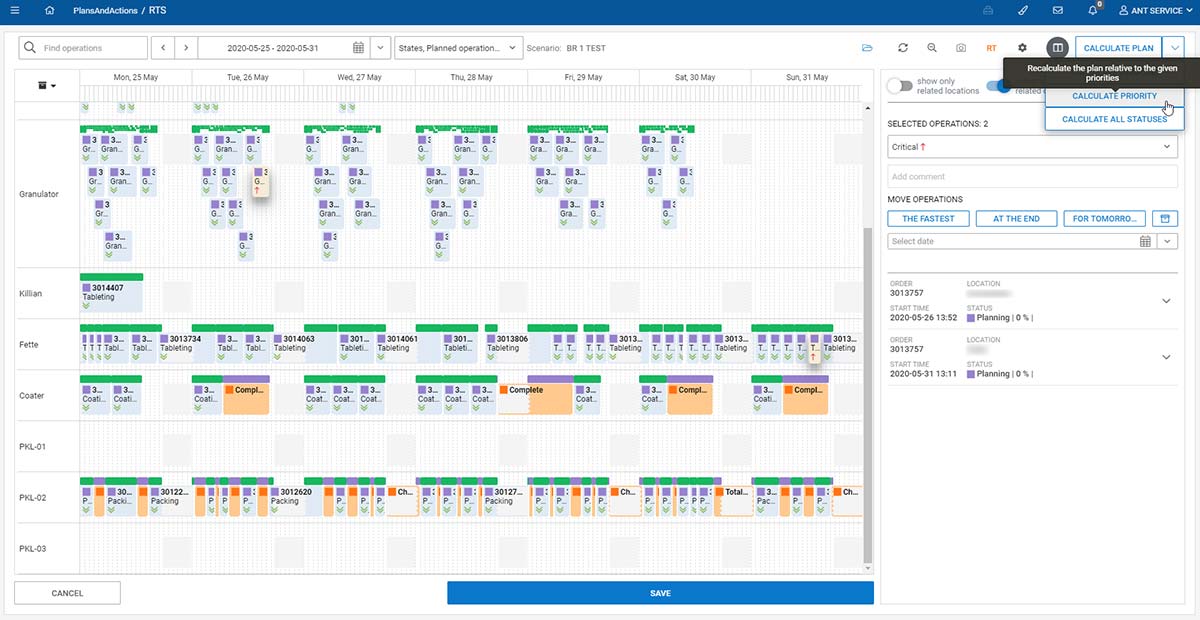

Rutas

Debe entenderse como una descripción de todas las etapas del proceso de producción necesarias para fabricar productos semiacabados o acabados. Por tanto, puede considerarse una lista de operaciones que se realizan en un orden específico y que tienen en cuenta los tiempos de los cambios, los ciclos o las especificidades de las tareas individuales.

Estructura de la fábrica y del parque de maquinaria

La configuración de la estructura de la fábrica es esencial para una modelización eficaz. Debe considerarse de forma global: empezando por el grupo, la planta, los departamentos individuales y terminando con las líneas, las máquinas o incluso las piezas individuales de una máquina. En la práctica, cabe suponer que cada nivel así identificado puede tener sus propias propiedades. Éstas definen los objetos individuales. Por consiguiente, la estructura se construye como un árbol, y las relaciones entre objetos siguen siendo su característica principal.

Personal

Los datos actualizados de los empleados son importantes para MES. Naturalmente, debe almacenarse toda la información sobre el personal de una empresa determinada, lo que incluye nombres, identificaciones de tarjetas de proximidad. El sistema permite gestionar sus puestos y funciones, así como crear equipos y gestionar sus competencias. Todos los datos y registros pueden extraerse del sistema de gestión de equipos de empleados como parte de la política de RRHH.

Pedidos

Crear y gestionar órdenes en el sistema significa, por ejemplo, asignarlas a determinados tipos: pueden referirse a datos de ventas, producción, calidad, mantenimiento u otros. Cada orden implica al menos una operación. Una orden de fabricación en MES incluye, por ejemplo: código de posición, hojas de ruta, datos de la máquina o de la línea, datos y tiempo necesarios para la fabricación, cantidad.

Otros datos necesarios para la modelización

Naturalmente, una evaluación en profundidad de los estados de la máquina es importante para analizar la disponibilidad de la producción. Esto permite tomar una decisión rápida y precisa sobre qué elemento puede estar afectando, por ejemplo, a una disminución de la eficiencia.

La documentación tiene la misma importancia. Debe considerarse desde la perspectiva de las soluciones que aceleran la circulación de documentos y su análisis. Esto incluye, por ejemplo, la carga de cualquier archivo PDF, vídeos, imágenes de la máquina, código de posición o función en el sistema. Es importante destacar que el MES permite realizar la integración con un sistema externo o accediendo a una carpeta compartida. Como resultado, el usuario adquiere la capacidad de categorizar y mostrar la documentación en el panel del operador según sus necesidades. Todos estos procesos están totalmente controlados. La supervisión de la producción cubre cualquier cambio en la documentación.

Es difícil ver la eficacia de las operaciones sin tener en cuenta los objetivos de producción. Éstos pueden establecerse para cada máquina o línea y luego utilizarse para medir si se ha alcanzado un objetivo. De este modo, el operario puede comparar los datos con la producción actual. Este tipo de análisis puede presentarse, por ejemplo, en una pantalla en la sala de producción.

Una EME también es una forma muy buena de modelizar las conversiones de unidades. ¿Hasta qué punto es eficaz? Imagine una situación en la que un operario tiene un blíster que contiene 12 comprimidos. Una sola caja puede tener cuatro blísteres, y una caja maestra contiene 24 cajas. En definitiva, toda la paleta contiene 150 cajas. El acceso rápido a este tipo de datos agregados puede ser inestimable.

Además, el MES es muy relevante para procesos teóricamente menores pero que también afectan al conjunto del trabajo. Ofrece, por ejemplo, la posibilidad de gestionar y planificar los cambios y los horarios de los empleados mediante una matriz de competencias. También se pueden utilizar las notificaciones para enviar rápidamente cualquier información relativa a problemas, por lo que ofrece la posibilidad de distribuir información y alertas dentro de la empresa de producción. Por último, pero no por ello menos importante, también hay disponibles glosarios de defectos con categorías y estados de defectos. Gracias a ello, se puede decidir si el defecto conduce al rechazo o a la reelaboración.

¿Qué se necesita para una descripción detallada de un proceso de producción?

La lista de materiales es un documento básico. Define todos los elementos necesarios para llevar a cabo un proceso de producción específico. Es, por tanto, una lista completa de materias primas y componentes, así como de subconjuntos o piezas, utilizados en la fabricación del producto final. Además, sirve para validar los componentes utilizados en el proceso de producción.

Otro de los elementos son las etiquetas: códigos, nombres, correspondencia con otros parámetros o clientes. Una gestión eficaz de las etiquetas es esencial para lograr la plena validación de los materiales y herramientas utilizados.

En un nivel avanzado de modelización, las normas y límites de calidad son indispensables. Ilustran características específicas de los procesos junto con una descripción detallada del procedimiento de medición. Este tipo de norma puede describirse en términos de varios niveles de tolerancia de los datos. A partir de los datos así obtenidos, es posible elaborar un informe SPC con un histograma de los parámetros medidos.

Los conjuntos de parámetros de máquina también son necesarios para lanzar artículos a producción. Ayudan a estandarizar el proceso de producción y mejoran la repetibilidad al permitir que cada operario utilice los mismos ajustes. La profunda integración con los controladores del PLC permite programar automáticamente los puntos de ajuste directamente en el PLC.

Sistema principal y sistema complementario - conclusión

En conclusión, está claro que el modelado y almacenamiento de datos puede ser un factor importante que decida el éxito o el fracaso de la implantación del MES. Es más, el ERP debe tratarse como un sistema maestro y el MES debe utilizarse para describir el proceso de producción con más detalle. Por lo tanto, la integración entre ERP y MES debe ser una necesidad, en el caso de que se planifique el intercambio, o la actualización de ERP, se puede posponer.

Productos de este artículo

OEE Supervisión del rendimiento

Monitorización del rendimiento (OEE) Conéctese y recopile datos de sus máquinas. Programe una demostración Confiaron en nosotros: Beneficios clave OEEincrementar ✔️ tiempos de inactividad más cortos ✔️ producción más rápida

Sistema de gestión de operaciones de fabricación (MOM)

Sistema de gestión de operaciones de fabricación (MOM) La solución de fabricación más completa con soporte completo para la gestión de operaciones y un vínculo entre la automatización industrial y las operaciones empresariales.

Sistema MES - Sistema de Ejecución de Fabricación - Accevo Systems (anteriormente ANT Solutions)

Sistema MES - Manufacturing Execution System aumento del tiempo de funcionamiento 0 % reducción de la cantidad de defectos 0 % reducción del consumo de material 0 % reducción del tiempo de cambios 0