Hoy en día, la planificación de la producción exige una precisión especial, operando en tiempo real y actualizando los objetivos en función del estado actual de las máquinas. Sólo sobre esta base se puede garantizar la ejecución continua y puntual de las tareas. ¿Cómo optimizar un plan de producción mediante un sistema de programación en tiempo real?

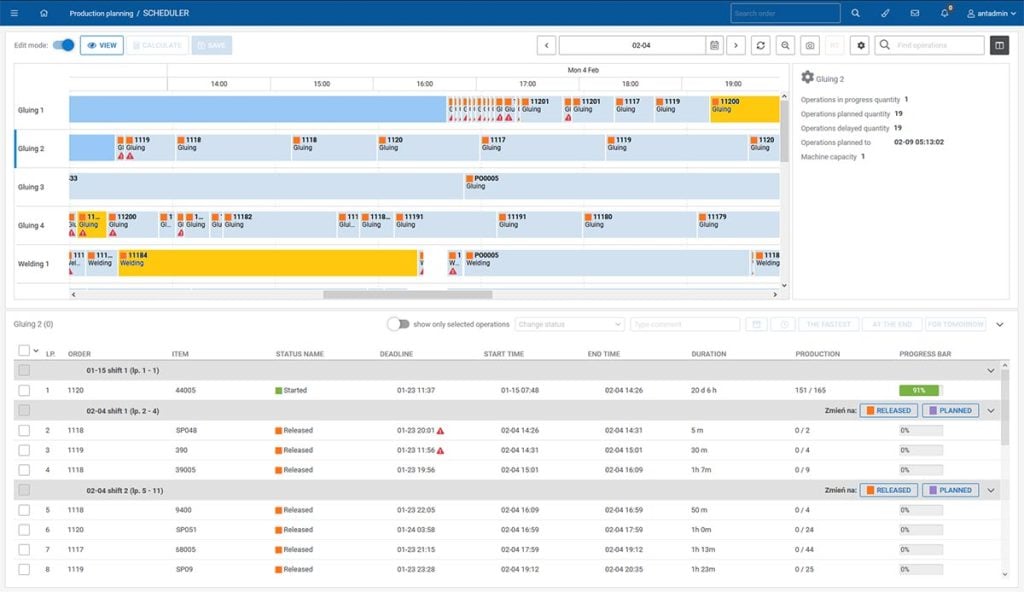

Hoy en día, la eficacia de todas las operaciones de producción puede medirse automáticamente, y los valores reales de tiempos de ciclo/cambios pueden influir en el programa de producción. Esto es posible gracias a la conectividad de las máquinas, una piedra angular sin la cual sería difícil garantizar la actualización de los datos de producción. La utilización de los datos generados por la maquinaria permite actualizar periódicamente el plan de producción y evaluar su progreso. Todo ello, por supuesto, en tiempo real mediante el cálculo automático del rendimiento, la disponibilidad y la calidad actuales de la producción. Un aspecto importante en este contexto es basar cualquier objetivo en un plan que cumpla los objetivos de producción prioritarios - calculándolos a partir de los índices de producción reales y los datos históricos. Se puede adoptar aquí una regla sencilla: cuanto más modernas sean las herramientas analíticas y las destinadas a optimizar el plan de producción, más visible será la alineación del plan con la ejecución de los objetivos.

La planificación automática de la producción, un paso fundamental para analizar el sistema operativo de la empresa

La automatización de la planificación se basa en el uso de un sistema propio y dedicado a una empresa concreta, que garantizará la planificación automatizada de la producción. Esto se hace sobre la base de escenarios variados. De este modo, el sistema hace suposiciones -y ofrece soluciones- cuando, por ejemplo, es crucial optimizar los tiempos de cambio o cumplir un plazo acordado.

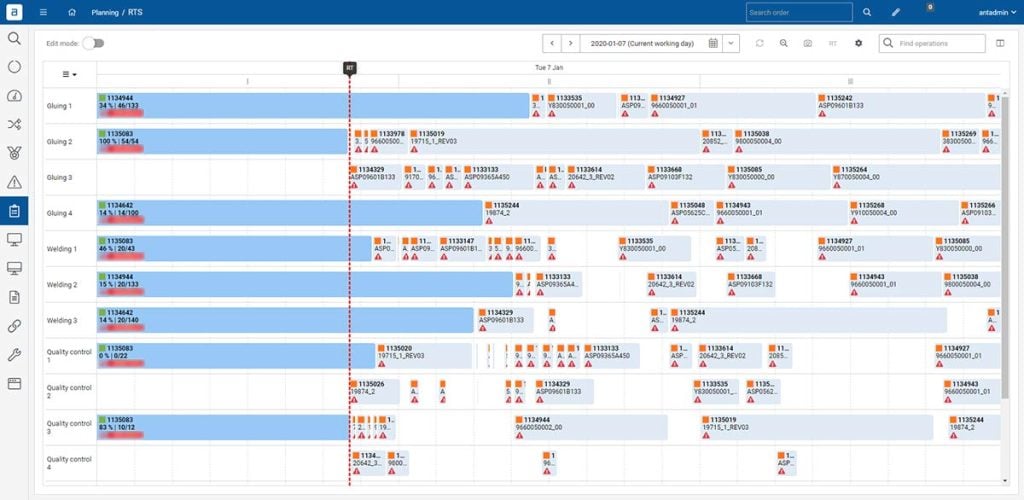

La automatización de la planificación difiere significativamente de la concepción estándar de este proceso. La creación de planes tiene lugar utilizando un Diagrama de Gantt y un método de arrastrar y soltar visualmente sencillo. Así, la automatización resulta sorprendentemente fácil de usar e intuitiva. Además, la planificación automática de la producción hace un uso eficaz de los datos históricos, proporcionando así la solución óptima para reducir el riesgo de error. Los posibles cuellos de botella, es decir, las zonas que podrían plantear problemas, se detectan de antemano. En la práctica, el planificador tiene más margen para planificar alternativas y cambios en el programa de producción.

Implantación de Accevo: formas de optimizar la planificación de la producción

¿Cómo aborda la tecnología que ofrece Accevo las posibles áreas problemáticas?

Optimización automática y manual de la producción

Ambas esferas pueden conciliarse siguiendo un plan específico para la interacción de los dos métodos. El plan incluye:

- selección de una orden que debe ejecutarse lo antes posible,

- planificar la secuencia de ejecución en las máquinas,

- ajustar cualquier otra orden de producción a este objetivo,

- priorizar los pedidos de producción,

- reprogramación manual con optimización automática de la producción.

Adquisición de datos de producción en tiempo real

No cabe duda de que este ámbito requiere una atención especial. Ello se debe a que es uno de los factores clave que determinan la aplicación del plan de producción. Seguimiento del progreso de la producción pedidos y el cálculo asociado del tiempo de ciclo real o de la tasa de producción proporciona un control total del proceso de fabricación. Las siguientes tareas son de gran importancia en este contexto:

- actualización automática del plan de producción en función del estado de las máquinas,

- registrar cualquier tiempo de inactividad, cambio de disposición de las máquinas o retraso en el inicio de la producción,

- evaluación del riesgo de que las órdenes de producción no se lleven a cabo a tiempo.

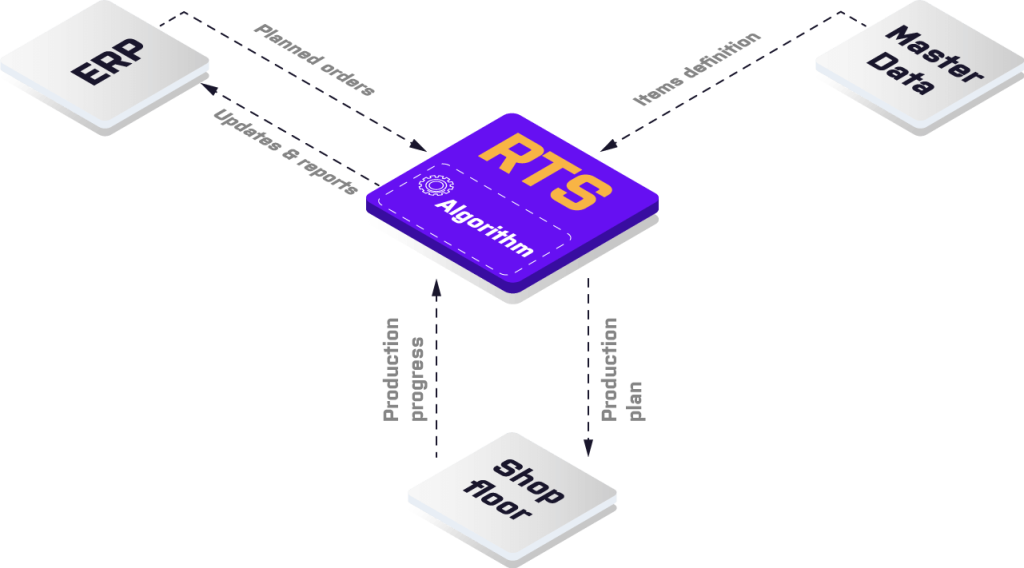

Son retos difíciles de superar con tecnologías estándar. El sistema Accevo es más completo. Prevé una integración con el Sistema MES basada en la conectividad de las máquinas. El progreso de la producción se comunica en tiempo real y el plan de producción también se analiza de forma continua.

Planificación adecuada de la capacidad de producción en el contexto de la validación de recursos

La planificación de la producción debe basarse en varios factores fundamentales. Uno de ellos es la suposición de que una la herramienta está totalmente disponible para la ejecución de una determinada orden de fabricación en el tiempo elegido; si existen limitaciones a este respecto, el sistema debe informar de que se trata de operaciones que no pueden realizarse en una fecha elegida.

También debe suponerse que el los materiales y componentes necesarios para la tarea están en stock. Un punto adicional a tener en cuenta es la suposición de que los materiales y componentes han sido aprobados para su uso por el departamento pertinente, por ejemplo, el de control de calidad.

El factor humano es otra cuestión. La planificación de la producción se basa en el supuesto de que empleados - que estén debidamente cualificados para realizar su trabajo - están plenamente disponibles y preparados para llevar a cabo la orden de fabricación.

Otros supuestos en el contexto de la planificación son:

- la posibilidad de realizar una operación específica en una máquina concreta,

- numerosas opciones para elegir la mejor máquina disponible; estos datos deben incluir una evaluación de rutas o soluciones alternativas,

- seguimiento de los materiales y componentes consumidos y generación automática de alertas en caso de bajo nivel de existencias,

- cálculo del plan de producción en función de las opciones seleccionadas.

¿Cómo planificar la producción en el contexto de la integración bidireccional de ERP?

Uno de los principales problemas durante la planificación es la duplicación de informes y el almacenamiento de los mismos datos en dos sistemas. ¿Cómo contrarrestarlo? Una integración fluida con el ERP es, sin duda, imprescindible.

En la práctica, esto se reduce a un mecanismo que selecciona los datos que habrá que extraer del ERP. Éstos son:

- pedidos de producción

- operaciones

- LISTA DE MATERIALES

- rutas

- puestos

- pedidos de venta

- existencias almacenadas

- transacciones

La implantación del sistema Accevo conduce a una integración precisa con el ERP para eliminar por completo los efectos peculiares del doble trabajo en el intercambio de datos. Esto limita el impacto negativo de dicha información en los datos de los informes.

Además, el sistema Accevo concede gran importancia al uso de datos históricos. Sin embargo, esto tiene un matiz ligeramente distinto a basarse en datos ideales, es decir, estimaciones del pasado que no reflejan la realidad. Entre otras cosas, el El sistema Accevo garantiza la recogida y actualización del tiempo de ciclo sobre la base de valores reales tomados directamente de las máquinas y los operarios.

Optimización de los cambios de sistema en el parque de maquinaria

El uso de un matriz de cambio es fundamental para optimizar los planes de producción. Los datos pueden utilizarse para optimizar el número y el momento de los cambios entre fases de producción críticas. Por supuesto, también es vital en este contexto supervisar el progreso de los cambios y los tiempos de respuesta a las desviaciones.

¿Cómo aborda Accevo la cuestión de cambios? El sistema automáticamente los prolonga o acorta en función de la secuencia de elementos que se fabrican y las máquinas que se utilizan. Pone gran énfasis en la información exhaustiva: instrucciones paso a paso para el operario combinadas con la supervisión de cada etapa.

En este contexto, el sistema Accevo calcula automáticamente el tiempo real de cambio entre el artículo A y el artículo B. Sobre esta base, permite al usuario decidir cuáles deben ser los siguientes pasos, por ejemplo, si la persona responsable desea actualizar la hora de cambio inicialmente prevista.

¿Por qué implantar Accevo para optimizar los planes de producción?

La implantación de Accevo RTS aporta beneficios tangibles a la empresa. Los básicos son:

- reducción del tiempo necesario para la programación,

- mejora de la puntualidad de los pedidos y envíos,

- minimización de costes para el plan de producción más optimizado,

- un plan de producción mucho más realista,

- cálculo en función del tiempo de ciclo real,

- menor número de cambios necesarios o de componentes utilizados.

Como resultado, la experiencia de los clientes de Accevo demuestra que el número necesario de se reducen los cambios en torno a un 35% de media. También se aprecia una reducción del tiempo de procesamiento de este tipo de trabajo: se ha reducido en un 40%. El registro aumento de los volúmenes de producción asciende a una media del 15%.

Productos de este artículo

Planificación y programación avanzadas (APS)

Sistema Avanzado de Planificación y Programación (APS Software) Su producción, perfectamente planificada. El sistema APS de Accevo es una herramienta de software especializada que funciona junto con su ERP para

Sistema de gestión de operaciones de fabricación (MOM)

Sistema de gestión de operaciones de fabricación (MOM) La solución de fabricación más completa con soporte completo para la gestión de operaciones y un vínculo entre la automatización industrial y las operaciones empresariales.

Para saber más

ISO 50001 y Directiva 2023/1791 de la UE - Gestión de la energía en las instalaciones de fabricación

Hechos clave La Unión Europea ha modificado la Directiva sobre eficiencia energética (DEE) - Directiva (UE) 2023/1791 del Parlamento Europeo y del Consejo -.

¿Cómo optimizar el plan de producción?

Hoy en día, la planificación de la producción exige una precisión particular, operando en tiempo real y actualizando los objetivos en función del estado actual de las máquinas. Sólo en este

¿Cómo funciona el software de adquisición de datos de máquinas de producción?

El software de adquisición de datos de máquinas es una herramienta que permite recopilar, almacenar, procesar y visualizar datos de máquinas y equipos. Estos datos pueden ser