La optimización de la producción y los análisis relacionados son importantes para todas las empresas, independientemente de su sector. Sin embargo, hay empresas con características especiales. En este grupo se incluye, entre otros, el sector de la cosmética farmacéutica, caracterizado por diversas formas de cosméticos y una gran cantidad de materias primas utilizadas en la producción. Para evitar la sobreproducción de residuos, se utilizan tecnologías muy avanzadas. El ejemplo de la implantación de MES en la empresa de cosméticos muestra lo profundos que pueden ser los beneficios de la implantación en términos de reducción de residuos.

Accevo implementó una solución para una de las empresas de cosméticos más reconocidas de Polonia. El núcleo de su negocio es la producción de cosméticos de lujo, que se encuentra en el centro de Polonia.

La oferta de la marca del cliente es muy diversa. Aunque estos productos pueden reducirse a un denominador común: son productos de belleza. Incluyen cremas, geles, ampollas de aplicación, polvos, líquidos, exfoliantes y pomadas. Como consecuencia, existe el riesgo de que se produzcan grandes residuos de fabricación debido al proceso natural de producción, y es necesario reducirlos.

Optimización de producción, eliminando potencial fuentes de errores y problemasy aumentar la eficacia - Estos eran los principales objetivos de la empresa después de que los análisis y auditorías internos revelaran la necesidad de racionalizar los procesos de producción.

Se señalaron como cuestiones clave las siguientes:

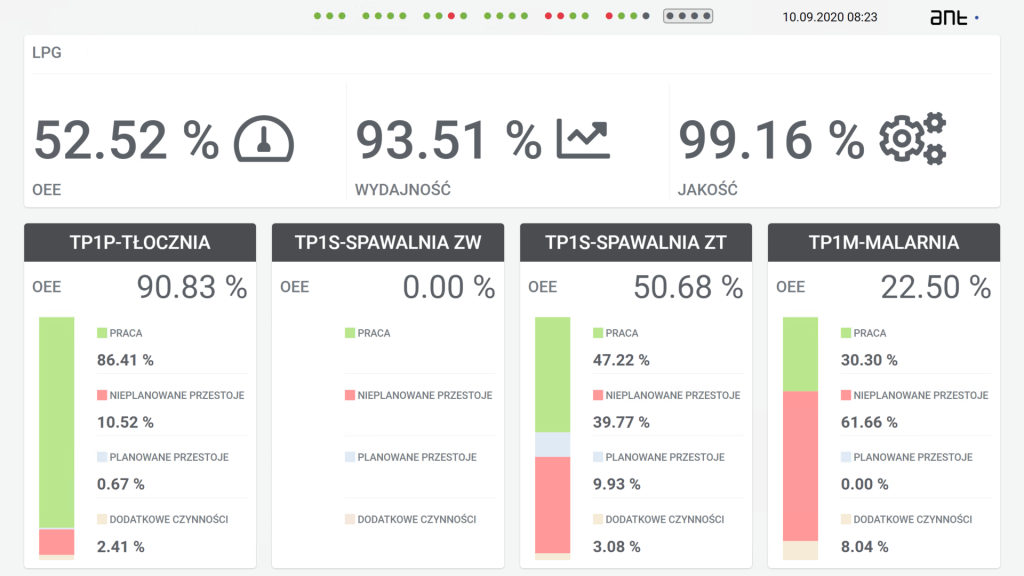

- bajo - en relación con el potencial - OEE indicador

- ninguna medición de la tiempos de ciclo

- demasiados microparadas

- demasiado largos y frecuentes, cambios

Aplicación de cambios basados en Accevo

A partir de los datos recopilados que mostraban el estado de la producción en la fábrica desde un punto de vista analítico, se implantó un sistema Accevo piloto, diseñado inicialmente para una línea de producción. El concepto era se expandió rápidamentey hoy en día el sistema Accevo cubre todas las ocho líneas de producción en la fábrica. El paso básico que constituyó la base de cualquier cambio que condujera a optimización de la producción fue el perfeccionamiento del sistema de comunicación con las máquinas. Los cambios en la primera etapa abarcaban la transmisión de señales desde las máquinas - dentro de PLC o módulo de E/S - para recopilar todos los datos sobre el proceso de producción, como ejecución de la producción, residuos, estados, velocidad. Algunas de las máquinas que se utilizan para fabricar envases y materiales de protección en la industria cosmética farmacéutica son:

Algunas de las máquinas que se utilizan para fabricar envases y materiales de protección en la industria cosmética farmacéutica son:

- fabricante de tubos (IMA)

- relleno (MLB)

- sellador (Unilogo)

- envoltorio de celofán (Sollas)

- envasadora (Logopak)

- etiquetadora (Unilogo, PAGO)

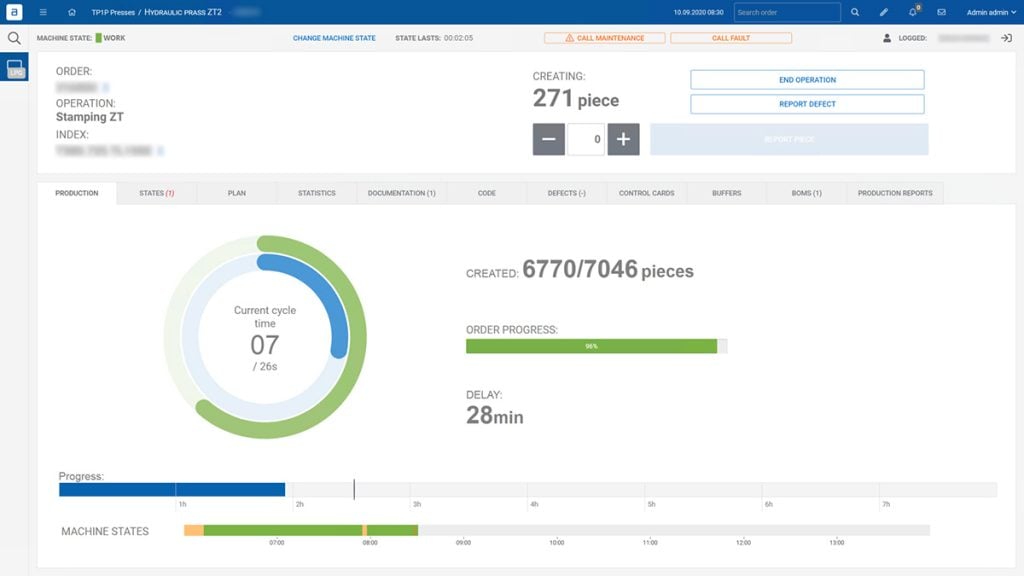

Los cambios en parte del sistema incluían además el suministro del equipo necesario para una analítica ampliamente definida. No había que verlo únicamente a través del prisma de las operaciones estrictamente matemáticas y lógicas. Era necesario crear un sistema y unas soluciones que ofrecieran una presentación transparente y clara del estado actual y de las posibles soluciones, para que los responsables de producción tuvieran una visión completa de los procesos individuales. Junto con MES analítica y diagnóstico de microparadas, Accevo proporcionó cuatro televisores de pantalla grande y diez paneles de control para el operario con el fin de aumentar la transparencia y ayudar a los empleados durante el proceso de producción.

Los cambios en parte del sistema incluían además el suministro del equipo necesario para una analítica ampliamente definida. No había que verlo únicamente a través del prisma de las operaciones estrictamente matemáticas y lógicas. Era necesario crear un sistema y unas soluciones que ofrecieran una presentación transparente y clara del estado actual y de las posibles soluciones, para que los responsables de producción tuvieran una visión completa de los procesos individuales. Junto con MES analítica y diagnóstico de microparadas, Accevo proporcionó cuatro televisores de pantalla grande y diez paneles de control para el operario con el fin de aumentar la transparencia y ayudar a los empleados durante el proceso de producción.

Resultados de la implantación de un MES en la fábrica de cosméticos

La automatización en la recogida de datos y la supervisión de la producción se ha convertido en la piedra angular de la innovación. Esto incluye la recopilación de datos de PLC, sensores y datos de entrada recogidos por los operarios.

Esto permitió controlar mejor los siguientes elementos y procesos:

- contadores de producción

- volúmenes reales de residuos de fabricación

- estado de las máquinas

- causas de averías individuales

Un cambio importante en el funcionamiento de la fábrica fue el flujo de datos en caso de irregularidades y desviaciones de las normas establecidas. La automatización hizo que las decisiones se tomaran en función de las notificaciones enviadas -cosa importante- en tiempo real y no teniendo en cuenta un retraso. Esto supuso un paso más hacia la supervisión y optimización de la producción. A través del MES, también se estados individuales y progreso de la producción pasos se analizaron en tiempo real.

Cómo reducir residuos de produccióny la importancia de la notificación de fallos y sus causas en la práctica en la fábrica? El ejemplo de las líneas de producción en la empresa muestra significativamente reacción más rápida y presencia de servicio técnico en caso de problemas detectados por el sistema.

Sin embargo, los efectos del cambio pueden contemplarse de forma mucho más amplia. Además de la ya mencionada reacción más rápida del departamento técnico y de mantenimiento, la sensibilización de la importancia de los procesos que tienen lugar en la fábrica también ha mayor. Gracias a la visualización paso a paso de las operacionesEl operador dispone de un enfoque más flexible para cambio y los procesos de producción.

Este factor también ha demostrado su importancia para la identificación y el análisis de las causas de la crisis. microparadas y fabricación residuos. Aunque a escala individual no se perciben como una amenaza, colectivamente pueden plantear un problema importante para la empresa. eficacia de la producción. En eliminación de los tiempos de inactividad menores ha dado lugar a una ejecución más fluida de las órdenes de producción.

También era importante, en lo que respecta a las fábricas MES, el cálculo y la visualización automáticos de los KPI en tiempo real.

Rendimiento de la empresa tras implantar el MES

Al analizar los resultados de la implantación del MES en la fábrica de cosméticos, cabe señalar lo siguiente:- más tiempo de producción disponible,

- aumento de la OEE,

- disminución del número de micropara,

- tiempo de cambio reducido.

Productos de este artículo

Sistema de gestión de operaciones de fabricación (MOM)

Sistema de gestión de operaciones de fabricación (MOM) La solución de fabricación más completa con soporte completo para la gestión de operaciones y un vínculo entre la automatización industrial y las operaciones empresariales.

OEE Supervisión del rendimiento

Monitorización del rendimiento (OEE) Conéctese y recopile datos de sus máquinas. Programe una demostración Confiaron en nosotros: Beneficios clave OEEincrementar ✔️ tiempos de inactividad más cortos ✔️ producción más rápida

Sistema MES - Sistema de Ejecución de Fabricación - Accevo Systems (anteriormente ANT Solutions)

Sistema MES - Manufacturing Execution System aumento del tiempo de funcionamiento 0 % reducción de la cantidad de defectos 0 % reducción del consumo de material 0 % reducción del tiempo de cambios 0