-

- Producción y calidad optimizadas: PPM garantiza un control coherente de los procesos de fabricación, lo que se traduce en una mejora de la calidad de los productos, una reducción de los tiempos de inactividad y una mayor eficacia operativa.

- Gestión integral de datos: Los sistemas PPM ofrecen supervisión en tiempo real, gestión de recetas y registro detallado, lo que permite una trazabilidad completa, una rápida recuperación en caso de avería y un mejor cumplimiento de la normativa.

- Escalabilidad y seguridad: Diseñados para el crecimiento futuro, los sistemas PPM se integran fácilmente con nuevos equipos, ofrecen controles de acceso seguros y garantizan la protección de los datos mediante copias de seguridad y gestión de usuarios basada en funciones.

1. Introducción a la gestión de parámetros de proceso (PPM)

La gestión de parámetros de proceso (PPM) es un sistema crítico en la fabricación moderna, diseñado para gestionar, controlar y optimizar los procesos de producción manteniendo los ajustes correctos de los parámetros de proceso en múltiples máquinas. En un entorno de fabricación, la coherencia es clave para mantener la calidad del producto, cumplir las normas reglamentarias y garantizar la eficacia operativa. Los sistemas PPM se utilizan para automatizar y sincronizar la gestión de estos parámetros, lo que permite a los fabricantes gestionar líneas de producción complejas con una intervención manual mínima.

Un sistema PPM suele estar integrado en una red de equipos de fabricación, lo que permite controlar, supervisar y notificar en tiempo real parámetros como la temperatura, la presión, el tiempo y los ajustes específicos de la máquina. De este modo, ayuda a los fabricantes a evitar errores, reducir el tiempo de inactividad y aumentar la productividad.

2. Beneficios clave de la implantación de PPM en la fabricación

La implantación de un sistema PPM sólido ofrece varias ventajas para las operaciones de fabricación, entre las que se incluyen:

-

- Consistencia en la calidad del producto: Mediante el control y la supervisión de los parámetros clave del proceso, los fabricantes pueden garantizar la calidad y uniformidad de los productos. Los sistemas PPM permiten identificar y corregir rápidamente cualquier desviación de los ajustes predefinidos.

-

- Eficiencia operativa: La automatización del control de los parámetros del proceso reduce la necesidad de realizar ajustes manuales, lo que ahorra tiempo y reduce el riesgo de errores humanos. Además, los sistemas PPM optimizan la producción sincronizando los ajustes de las máquinas, lo que garantiza flujos de trabajo más fluidos y una mejor utilización de los equipos.

-

- Mejora de la conformidad y la trazabilidad: Los sistemas PPM modernos registran todos los cambios en los parámetros, lo que garantiza una trazabilidad completa. Esto es especialmente importante en sectores en los que el cumplimiento de la normativa es una preocupación clave. Los registros detallados permiten identificar rápidamente la causa raíz en caso de problemas durante la producción.

-

- Reducción del tiempo de inactividad: Los sistemas PPM están diseñados para restablecer rápidamente los ajustes y parámetros tras un fallo del equipo, lo que minimiza las interrupciones de la producción y garantiza una recuperación más rápida.

- Escalabilidad: Los sistemas PPM pueden ampliarse fácilmente para dar cabida a nuevos equipos o líneas de producción, garantizando que las futuras ampliaciones no interrumpan las operaciones existentes.

3. Características principales de un sistema PPM eficaz

Un sistema PPM eficaz incorpora varias características clave, entre ellas:

-

- Gestión centralizada de recetas: El sistema almacena un repositorio central de recetas de procesos, que son esencialmente conjuntos predefinidos de valores para todos los parámetros necesarios para hacer funcionar máquinas o líneas de productos específicas. De este modo se garantiza la coherencia y precisión entre distintos lotes o turnos.

-

- Control en tiempo real: El sistema supervisa en tiempo real los parámetros de varias máquinas, lo que permite a los operarios detectar y corregir problemas inmediatamente. La supervisión incluye el seguimiento de desviaciones, la identificación de cuellos de botella en el rendimiento y la garantía de flujos de proceso fluidos.

-

- Control de acceso de usuarios: El acceso al sistema se gestiona mediante una estricta autorización basada en funciones, lo que garantiza que sólo el personal autorizado pueda realizar cambios críticos en los parámetros del proceso.

-

- Registro de datos e informes: El registro exhaustivo de los eventos del sistema, los cambios de parámetros y las actividades de los usuarios garantiza una trazabilidad completa. Los sistemas PPM suelen incluir herramientas de generación de informes integradas que permiten a los operarios generar informes sobre el rendimiento de la producción, los cambios en las recetas y otras métricas clave.

- Extensibilidad: Los sistemas PPM están diseñados para escalar horizontalmente, lo que significa que pueden integrar máquinas o líneas de producción adicionales con una interrupción mínima de los flujos de trabajo existentes.

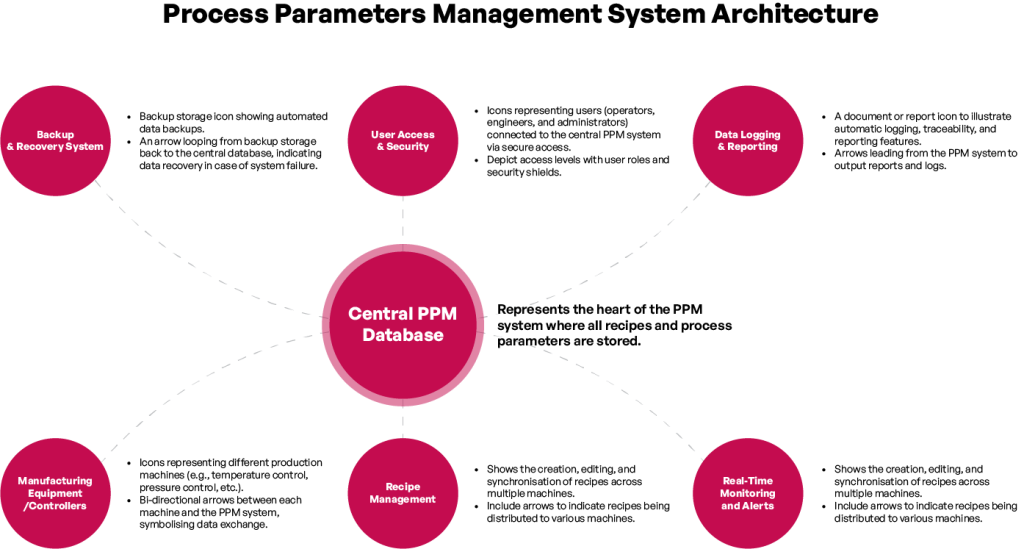

4. Arquitectura e integración del sistema PPM

Un sistema PPM bien diseñado suele basarse en una arquitectura modular que permite una fácil integración con distintos tipos de equipos de producción. El sistema se comunica con los controladores de las máquinas mediante protocolos seguros y API, lo que le permite enviar y recibir datos entre las máquinas y una base de datos centralizada.

La arquitectura de un sistema PPM suele construirse teniendo en cuenta la escalabilidad vertical y horizontal. La escalabilidad vertical garantiza que el sistema pueda gestionar mayores cargas de datos a medida que crece la escala de producción. El escalado horizontal permite añadir nuevos equipos o líneas de producción sin que ello afecte al rendimiento del sistema global.

Además, un sistema PPM sólido funciona completamente dentro de la red interna de un centro de fabricación, lo que garantiza que los datos permanezcan seguros y aislados de los sistemas externos. La integración con los equipos de fabricación requiere una cuidadosa atención a los protocolos de comunicación, como los servidores OPC, para garantizar un intercambio de datos sin fisuras.

5. Gestión de usuarios y seguridad en PPM

La gestión de usuarios en un sistema PPM es vital para garantizar la integridad de los datos y evitar accesos no autorizados. El sistema debe admitir varios niveles de acceso de usuario, de modo que sólo el personal autorizado pueda realizar cambios en los parámetros del proceso o acceder a datos sensibles.

El sistema se integra con servicios centrales de autenticación, como Active Directory, para garantizar que las credenciales y los permisos de los usuarios se gestionan de forma segura. Para el acceso a nivel de equipo, se emplean mecanismos de autenticación interna que impiden modificaciones no autorizadas de la configuración de la máquina.

Además, el sistema debe permitir un control de acceso basado en roles, definiendo roles de usuario como operador, ingeniero y administrador, cada uno con diferentes permisos para interactuar con el sistema. Las auditorías periódicas de la actividad y los permisos de los usuarios ayudan a mantener la seguridad y la responsabilidad.

6. Tratamiento de datos, copia de seguridad y recuperación en PPM

El tratamiento de datos en un sistema PPM es un aspecto crítico que garantiza la fiabilidad y continuidad del sistema. El sistema debe ser capaz de realizar copias de seguridad periódicas de los parámetros del proceso, los ajustes de la máquina y los registros del sistema para evitar la pérdida de datos.

En caso de fallo del sistema, el sistema PPM debe incluir procedimientos de recuperación rápida, normalmente en una hora. Las copias de seguridad automatizadas deben cubrir tanto la base de datos como los servicios de middleware, garantizando que el sistema pueda restaurarse a su estado anterior sin una pérdida significativa de datos.

Las copias de seguridad periódicas también permiten a los fabricantes archivar datos históricos, lo que puede ser útil para auditorías de cumplimiento, revisiones de rendimiento o resolución de problemas.

7. Gestión de recetas y sincronización en PPM

El núcleo de un sistema PPM es su capacidad para gestionar y sincronizar recetas. Una receta en el contexto de PPM se refiere a una colección de parámetros de proceso que definen cómo debe funcionar una máquina o línea de producción específica para un producto concreto.

El sistema PPM permite a los ingenieros crear, copiar y editar recetas, garantizando la coherencia de los procesos de producción. El sistema también permite definir rangos de valores de parámetros aceptables, lo que evita el uso de ajustes inadecuados.

Una característica importante del sistema es su capacidad para sincronizar recetas en varias máquinas. Cuando se actualiza una receta en la base de datos central, los cambios se reflejan automáticamente en todos los equipos pertinentes, lo que garantiza que todas las máquinas funcionan de acuerdo con las especificaciones más recientes.

8. Supervisión, registro e informes en PPM

Un sistema PPM supervisa continuamente todos los parámetros del proceso, generando alertas en tiempo real si algún parámetro se desvía de su rango definido. Estas alertas permiten a los operarios tomar medidas correctivas rápidamente, minimizando el riesgo de defectos o daños en los equipos.

El sistema registra todos los eventos, incluidos los cambios de parámetros, los errores del sistema y las actividades de los usuarios. Estos registros se registran con fecha y hora y se almacenan de forma segura, proporcionando un historial completo de los cambios para su trazabilidad. El sistema también permite a los usuarios generar informes detallados, filtrando los datos por máquina, receta, número de producto y rango de tiempo.

Los informes pueden exportarse a formatos como Excel o CSV, lo que permite compartir y analizar fácilmente los datos de producción.

9. Mejores prácticas para implantar y ampliar PPM

Para maximizar los beneficios de un sistema PPM, los fabricantes deben seguir estas buenas prácticas:

-

- Adapte el sistema a sus necesidades: Adapte el sistema PPM a las máquinas y procesos específicos utilizados en sus instalaciones, garantizando que responde a los requisitos exclusivos de su entorno de producción.

-

- Actualizaciones y auditorías periódicas: Mantenga el sistema actualizado con los últimos programas y parches de seguridad, y audite periódicamente el rendimiento del sistema para asegurarse de que sigue satisfaciendo las necesidades operativas.

-

- Formar al personal: Impartir una formación completa a todos los usuarios del sistema, desde los operadores hasta los ingenieros, garantizando que entienden cómo utilizar el sistema de forma eficaz y solucionar los problemas más comunes.

-

- Plan de escalabilidad: Diseñe la arquitectura del sistema teniendo en cuenta el crecimiento futuro, garantizando que puedan añadirse nuevos equipos sin problemas y sin interrumpir los procesos existentes.

10. Conclusión

La gestión de parámetros de proceso (PPM) es una herramienta esencial para la fabricación moderna, ya que proporciona el control y la visibilidad necesarios para mantener altos niveles de calidad, eficiencia y conformidad. Al centralizar la gestión de los parámetros de proceso y garantizar la supervisión y la generación de informes en tiempo real, los sistemas PPM ayudan a los fabricantes a optimizar sus operaciones, reducir los tiempos de inactividad y escalar la producción con facilidad. La implantación de un sistema PPM adaptado a las necesidades de sus instalaciones no sólo mejorará la calidad del producto, sino que también garantizará la resistencia operativa en un mercado cada vez más competitivo.

Las tres principales ventajas de la Gestión de Parámetros de Proceso (PPM) son:

Mayor calidad del producto

PPM garantiza el control constante de los parámetros del proceso, lo que se traduce en la uniformidad de la calidad del producto y la reducción de defectos en todas las líneas de producción.

Eficiencia operativa

Al automatizar el control y la supervisión de los parámetros del proceso, PPM reduce las intervenciones manuales, minimizando los errores humanos y los tiempos de inactividad, y agilizando los procesos de producción.

Mejora de la trazabilidad y la conformidad

Los sistemas PPM proporcionan registros e informes detallados que garantizan la trazabilidad completa de los cambios y el cumplimiento de las normas del sector, lo que ayuda a los fabricantes a cumplir los requisitos normativos.

Más información

¿Cómo crear una estrategia de desarrollo de una fábrica digital?

Evalúe su nivel actual de digitalización: Esto es importante porque le ayudará a determinar qué áreas necesitan más mejoras y cuánto trabajo necesita

¿Cómo apoya Accevo Smart Factory la fabricación ajustada?

La fabricación ajustada es un proceso de producción basado en el concepto de maximizar la productividad y minimizar los residuos en la fabricación. En el transcurso de este

Integración de todos los procesos de producción: descubra las posibilidades de la fábrica inteligente

La fábrica inteligente cumple los objetivos de la Industria 4.0 mediante la trazabilidad y la comunicabilidad de los objetos, la conexión en red de máquinas y equipos, así como