Tras la implantación de MES, solemos notar un efecto extraño. En la mayoría de los casos, tras la puesta en marcha del sistema, el coeficiente OEE es menor que antes de la instalación. Normalmente, el cambio lleva a empeorar las cosas al principio. Desgraciadamente, esta disminución no sólo se debe al cambio de los métodos de trabajo, sino también a otras razones.

¿Confía en sus informes de producción?

A menudo nos encontramos con la siguiente situación. Un operario rellena un informe de producción en papel al final de su turno. En teoría, debería hacerlo con regularidad, pero (¡y con razón!) la producción es más importante. Anota cuántas piezas ha producido, cuántos defectos se han producido que han dado lugar a reprocesamientos y desechos. Esta es la parte fácil. Los problemas empiezan cuando tiene que comparar el objetivo con el estado actual. Entonces: debía producir 250 unidades pero produjo 190. ¿Qué pasó con el tiempo necesario para 60 unidades? Un cálculo rápido: fueron dos horas... 15 minutos para iniciar la producción y 15 minutos para terminar un turno, un cambio previsto para 30 minutos se prolongó 30 minutos más. Eso nos deja media hora, que entra dentro de la categoría que todo el mundo acepta llamada "microparadas". Uf. Hecho.

La pregunta es: ¿debemos entonces culpar al operario de la calidad de los informes de producción? ¡Desde luego que no!No es culpa suya que no disponga de las herramientas para elaborar informes de producción de forma eficaz y rápida. Haga un sencillo ejercicio e intente reconstruir minuto a minuto al final de la jornada laboral. ¿Qué ha estado haciendo durante 8 horas? Hágalo sin mirar su calendario o su lista de tareas pendientes?

La principal tarea del operario es producir artículos de buena calidad en el momento oportuno. Todas las demás actividades deben simplificarse, automatizarse y reducirse al mínimo. Tomar decisiones basadas en datos de producción inciertos es como confiar en la suerte. Puede que demos con las causas raíz, pero ¿es esa la mejor forma de mejorar la OEE?.

Implantar MES es una forma de crear nuevas normas

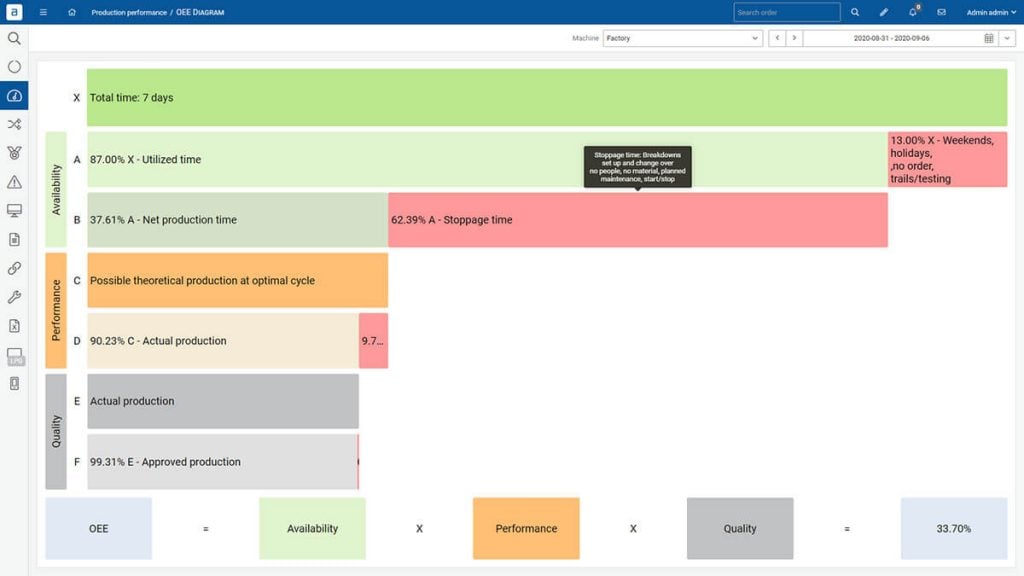

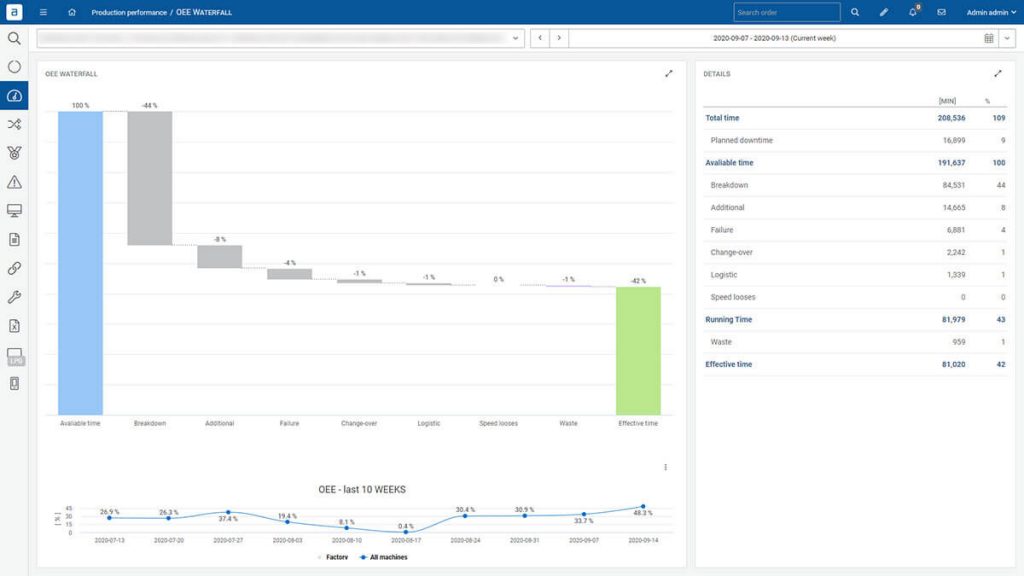

En teoría, el cálculo de OEE parece sencillo: rendimiento x calidad x disponibilidad. Hemos visto las más variadas interpretaciones de estos coeficientes. La implantación de MES es una gran oportunidad para revisar los KPI y los coeficientes que nos hablan de la salud de la producción. Eliminaremos el problema cuando varias fábricas del grupo calculen la OEE de forma un poco diferente, pero los resultados se comparen basándose en un indicador..

¿Existe entonces una forma única y universal de calcular la OEEpara cada industria y fábrica? Desgraciadamente no... Las propias definiciones de los coeficientes son diferentes, dependiendo del tipo de producción. Por ejemplo, en la fabricación automatizada, una microparada puede ser cualquier parada inferior a 30 segundos, semiautomatizada - 5 minutos.

Aquí debe venir un partner con experiencia que ayude a estandarizar KPIs. En Accevo hemos realizado más de 600 implantaciones para diversas industrias. Nuestra tarea durante la implantación MES es proponer mejores prácticas para su fábrica en términos de cálculo de la OEE. Merece la pena proponer una norma de este tipo para todo el grupo con el fin de comparar los resultados como "manzanas con manzanas"..

La adquisición automatizada de datos revolucionará sus informes de producción

La disponibilidad es el tiempo que pasamos en producción respecto al tiempo previsto de producción. Una de las mayores ventajas de la implantación de MES es la automatización de la adquisición de datos. Todos los estados se personalizan con diccionarios y códigos de planta. A continuación, las máquinas pueden enviar notificaciones sobre el tiempo de inactividad de forma automática o, de la forma más sencilla, el almacenamiento del sistema para un tiempo productivo y no productivo. En el segundo caso, se puede pedir al operario que ponga el motivo de los paros. Que lo haga o no no afectará a la OEE, pero permitirá identificar con mayor precisión las causas profundas de las caídas en la disponibilidad.

Otra cosa es la interpretación del tiempo programado para la producción. Puede adoptarse de varias formas, por ejemplo, en lo que respecta a los cambios.Aquí tiene los 3 enfoques más populares:

- Tratamos todo el tiempo de preparación como una disminución de la disponibilidad de la máquina y de la OEE. Al fin y al cabo, podríamos utilizar el tiempo de preparación para la producción.

- Tratamos el tiempo de cambio planificado como excluido del tiempo programado para la producción. Supongamos que el cambio nos llevó 40 minutos en lugar de los 30 previstos. En tal interpretación, sólo 10 minutos influirán en la disminución de la OEE.

- Consideramos todo el cambio como tiempo excluido del tiempo de producción previsto. Los cambios no reducen la OEE.

Accevo Smart Factory le permite calcular su disponibilidad automáticamentecon la conectividad de las máquinas. Nuestros ingenieros crearán un concepto sobre la recopilación de datos de sus máquinas, independientemente de si utiliza equipos nuevos o heredados.

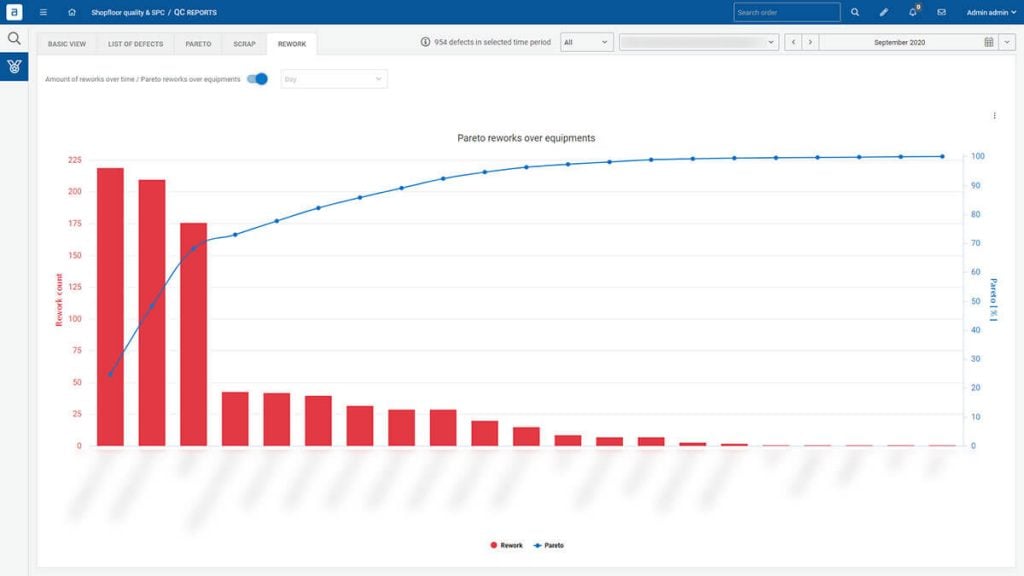

Mejor visión de los defectos, reprocesamientos y desechos

La tarea de calcular la calidad parece trivial a primera vista. Al fin y al cabo, la calidad es el número de artículos que cumplen las normas de calidad respecto a todos los artículos fabricados. Pero¿Cómo debemos tratar los reprocesamientos?

Describiré las dos formas más comunes de incluir los reprocesamientos en la OEE:

- Tratamos el tiempo necesario para el retrabajo como tiempo no programado. En ese caso, los reprocesamientos no afectan a la OEE, pero reducen el TEEP. Esta opción parece más razonable en los casos en que los reprocesamientos se realizan en lotes después de la producción. La OEE se redujo disminuyendo el factor de calidad cuando la pieza estaba por primera vez en el proceso de producción.

- Tratamos los retrabajos como nueva materia prima que vuelve a la operación especificada en la tecnología. Este enfoque repercute en la OEE. Todos los coeficientes se calcularán una segunda vez. Esta opción parece la más razonable en el caso de que las reparaciones se realicen durante la orden de fabricación en curso. En este caso, debería vigilar más de cerca las piezas reparadas para evitar reparar demasiadas veces los mismos artículos. Puede considerar desechar los artículos después de 2-3 repeticiones.

Un enfoque interesante es tener la posibilidad de poner la responsabilidad de la fuente de la máquina que creó los defectos. La operación que encuentra el defecto no siempre es el origen del mismo. Gracias al sistema Accevo Smart Factory, puede recalcular la OEE de la fábrica tras identificar defectos en pasos de producción posteriores.

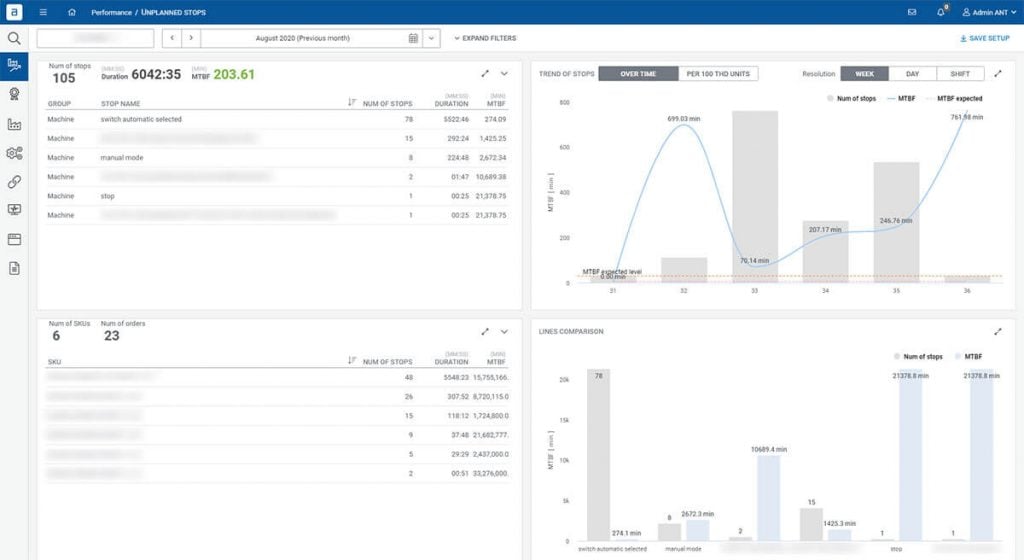

El tiempo de ciclo correcto es clave para obtener el valor real de rendimiento

El rendimiento es el tiempo de ciclo real respecto al tiempo de ciclo ideal. Las microparadastienen una gran influencia en el rendimiento. Sin embargo, muchas fábricas utilizan la "velocidad de producción estándar" como tiempo ideal. Es una de las razones del valor sobrestimado de OEE..

Para comprender plenamente su OEE y buscar mejoras, debe utilizar la velocidad teórica máxima del proceso de produccióncomo tiempo de ciclo ideal. Cualquier otro enfoque ocultará el rendimiento real y elevará la OEE al ocultar las pérdidas.

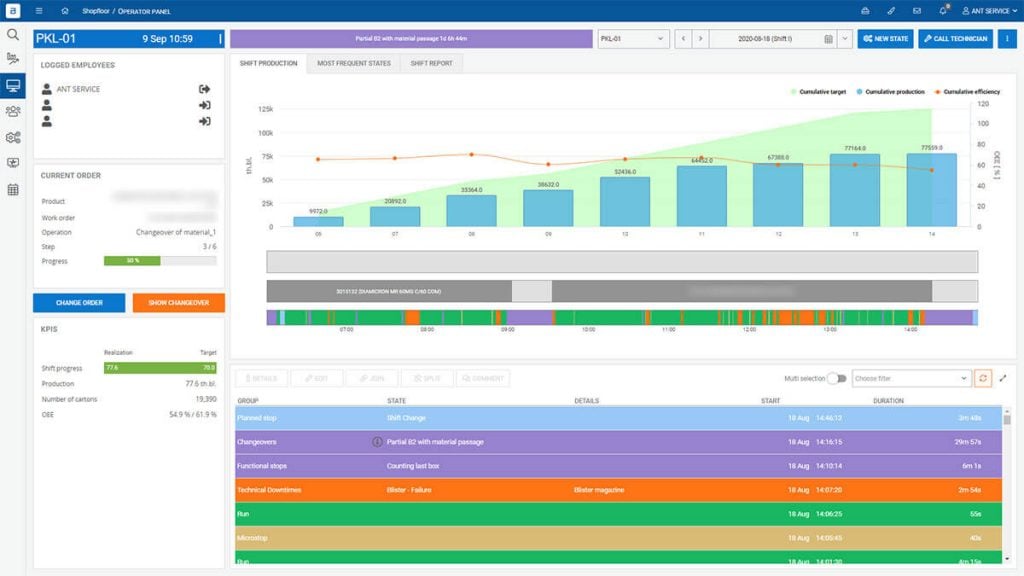

El operador no puede anotar cada motivo de micro-parada. La máquina puede informar automáticamente de sus causas mediante una comunicación profunda con el PLC. Cuando una línea de producción consta de muchas máquinas, encontrar la verdadera razón de una parada de línea no es sencillo hacerlo manualmente. El algoritmo de microparada, desarrollado por Accevo, lo hace automáticamente ycon precisión. Se trata de un algoritmo que identifica de forma responsable la máquina que ha provocado la parada de la línea con una alerta adecuada. El operario puede concentrarse plenamente en la producción porque todo el proceso de notificación funciona automáticamente.

Ejemplos de la vida

El jefe de planta pasa por el taller y ve que la máquina no funciona. Los operarios se afanan en arreglar la máquina. Al final de la semana, el informe de producción está listo. OEE al nivel 80% y sin paradas de producción, sobre todo falta "limpiar la máquina" de estado. El jefe de planta no se fía de estos datos de producción y del valor OEE. Tras la implantación de Accevo MES, la OEE disminuirá a 60-65%. Por fin se dispondrá de los datos reales para mejorar los procesos y aumentar el volumen de producción. Los ingenieros de Accevo desarrollarán la mejor forma de calcular la OEE. En esta planta los estados de las máquinas, las paradas planificadas y no planificadas ya no serán confusos. El coeficiente OEE revisado mostrará las áreas que deben mejorarse inmediatamente.

El segundo caso es el de un director de 4 plantas que sabe que el grupo no tiene un estándar para el cálculo de la OEE. Cada planta lo calcula a su manera porque "los procesos son diferentes". Nada más lejos de la realidad, OEE es un indicador que puede ser estandarizado para el grupo y es capaz de mostrar la efectividad real de las máquinas. El gestor obtendrá la plataforma Accevo Smart Factory, que permite comparar las plantas para identificar las primeras áreas de mejora, formación o acciones LEAN.

Resumen:

Los ejemplos expuestos no abarcan todos los retos que plantea la definición de disponibilidad, rendimiento y calidad. Simplemente muestra la complejidad del asunto. En pocas palabras, hay 3 razones principales por las que el valor de OEE cae tras la implantación de MES:

- Revisión y unificación de la forma de calcular la OEE. Las definiciones que se daban por sentadas se debaten con el proveedor de MES y se actualizan con las tendencias y las mejores prácticas del sector.

- Cambiar la forma de informar de manual a automática. La integración con los PLC, la duplicación de las señales de automatización o la instalación de los sensores adecuados envían los datos sobre el estado de las máquinas en tiempo real. Los tiempos de ciclo, las microparadas o el progreso de la producción se calculan automáticamente.

- Informes más detallados. Se informará de cada artículo producido, junto con cada defecto, estado de la máquina o reproceso. Al no haber espacio para las suposiciones, la calidad de los informes será incuestionable.

¿Qué opción prefieres? ¿Vivir ciego ante los problemas de producción o los datos reales? Contáctenos para una consulta gratuita sobre cómo adaptar el método de cálculo OEE a su producción.

Krzysztof Białek

Ingeniero superior de sistemas de fabricación

Productos de este artículo

OEE Supervisión del rendimiento

Monitorización del rendimiento (OEE) Conéctese y recopile datos de sus máquinas. Programe una demostración Confiaron en nosotros: Beneficios clave OEEincrementar ✔️ tiempos de inactividad más cortos ✔️ producción más rápida

Sistema MES - Sistema de Ejecución de Fabricación - Accevo Systems (anteriormente ANT Solutions)

Sistema MES - Manufacturing Execution System aumento del tiempo de funcionamiento 0 % reducción de la cantidad de defectos 0 % reducción del consumo de material 0 % reducción del tiempo de cambios 0

Sistema de gestión de operaciones de fabricación (MOM)

Sistema de gestión de operaciones de fabricación (MOM) La solución de fabricación más completa con soporte completo para la gestión de operaciones y un vínculo entre la automatización industrial y las operaciones empresariales.