¿Cómo apoya Accevo Smart Factory la fabricación ajustada?

La fabricación ajustada es un proceso de producción basado en el concepto de maximizar la productividad y minimizar los residuos en la fabricación. En el transcurso de este

La transformación digital en la fabricación es un cambio revolucionario en el funcionamiento de la industria, que hace hincapié en el uso de tecnologías digitales para modificar y mejorar los procesos y sistemas de fabricación tradicionales. En esencia, la transformación digital no consiste solo en transferir documentación analógica a formatos informatizados, sino en aprovechar la tecnología para lograr la excelencia operativa, la eficiencia y la mejora de la toma de decisiones.

Un excelente ejemplo de esta transformación es el sistema Accevo, que digitaliza todo el espectro de los procesos de producción. Desde la descarga inicial de datos directamente de las máquinas hasta el análisis de estos datos, la generación de informes relevantes y la ejecución de planes de producción con la máxima eficiencia, la transformación digital garantiza un flujo continuo de información y operaciones.

La transformación digital de las fábricas no se limita a uno o dos sectores. Sus principios y tecnologías pueden aplicarse en varios sectores, lo que permite aumentar la eficiencia, reducir los costes y mejorar la calidad de los productos. Estos son algunos sectores que pueden beneficiarse significativamente de la transformación digital de las fábricas:

Las tecnologías digitales pueden optimizar las cadenas de montaje, mejorar los procesos de diseño y ensayo y permitir el mantenimiento predictivo en las plantas de fabricación de automóviles. Además, pueden facilitar la creación de coches conectados y la integración de funciones basadas en IA.

Ante la necesidad de precisión y el elevado coste de los errores, la industria aeroespacial y de defensa puede beneficiarse de los procesos digitales para mejorar el diseño, la simulación, la creación de prototipos y la producción.

Dado el rápido ritmo de innovación y el elevado volumen de producción, la transformación digital puede impulsar procesos eficientes de diseño, creación de prototipos, montaje y control de calidad en esta industria.

De la granja a la mesa, las soluciones digitales pueden optimizar las cadenas de suministro, mejorar los métodos de procesamiento de alimentos y garantizar estrictos controles de calidad.

La transformación digital puede mejorar los procesos de descubrimiento, producción y control de calidad de los medicamentos. La trazabilidad y la conformidad, cruciales en este sector, también pueden gestionarse eficazmente con soluciones digitales.

Estas industrias pueden utilizar la transformación digital para mejorar el diseño, los métodos de producción, el mantenimiento predictivo y la vida útil de la maquinaria.

Eficiencia operativa: La racionalización de los procesos, la automatización y el análisis de datos en tiempo real permiten optimizar los ciclos de producción, reducir los tiempos de inactividad y acelerar la comercialización.

Costes reducidos: El mantenimiento predictivo, la optimización de recursos y la reducción de residuos pueden reducir considerablemente los costes operativos.

Mejora de la calidad del producto: La mejora de los mecanismos de control y retroalimentación garantiza una mayor calidad de los productos y una reducción de los defectos.

Mejor toma de decisiones: Con información basada en datos, los fabricantes pueden tomar decisiones informadas rápidamente, adaptándose a los cambios en la demanda del mercado o a las interrupciones de la cadena de suministro.

Mayor flexibilidad y personalización: Las tecnologías avanzadas de fabricación permiten líneas de producción más flexibles, lo que posibilita la personalización a una escala que antes no era factible.

Mejora de la gestión de la cadena de suministro: La visibilidad en tiempo real de la cadena de suministro permite mejorar la gestión del inventario, la previsión de la demanda y la gestión de las relaciones con los proveedores.

Reducción del impacto ambiental: La utilización eficiente de los recursos y la reducción de los residuos pueden reducir la huella de carbono.

Mayor seguridad: Los sensores y sistemas de vigilancia avanzados pueden predecir y prevenir accidentes, mejorando la seguridad en el lugar de trabajo.

Ventaja competitiva: Los primeros en adoptar la transformación digital pueden obtener una ventaja significativa sobre sus competidores en términos de innovación, eficiencia y satisfacción del cliente.

Mejora de la experiencia del cliente: Las herramientas digitales pueden proporcionar una mejor información sobre los clientes, lo que permite a los fabricantes adaptar mejor los productos a las necesidades y preferencias de los consumidores.

Retos de la transformación digital en la fabricación:

Inversión inicial elevada: La implantación de nuevas tecnologías y sistemas puede exigir importantes costes iniciales.

Déficit de competencias: La mano de obra puede carecer de los conocimientos necesarios para trabajar con herramientas digitales avanzadas, lo que requiere formación y reciclaje.

Resistencia al cambio: Los empleados acostumbrados a las prácticas de fabricación tradicionales podrían resistirse o desconfiar de los esfuerzos de transformación digital.

Riesgos de ciberseguridad: A medida que las operaciones se interconectan, se vuelven más vulnerables a las ciberamenazas, lo que exige medidas de seguridad sólidas.

Cuestiones de integración: La integración de las nuevas herramientas digitales con los sistemas heredados puede ser compleja y provocar trastornos operativos.

Sobrecarga de datos: La gestión de grandes cantidades de datos generados por las operaciones digitales puede resultar abrumadora y requerir capacidades avanzadas de análisis de datos.

Preocupación por la fiabilidad: La dependencia excesiva de los sistemas digitales puede plantear problemas si se producen fallos técnicos o fallos del sistema.

Cuestiones reglamentarias y de cumplimiento: La transformación digital puede introducir nuevos retos normativos, especialmente en sectores como el farmacéutico o el aeroespacial.

Rápidos cambios tecnológicos: El ritmo al que evoluciona la tecnología puede dificultar la elección de las soluciones adecuadas y garantizar que sigan siendo pertinentes durante un tiempo razonable.

Interrupciones en la cadena de suministro: La dependencia excesiva de tecnologías o proveedores específicos puede provocar vulnerabilidades en la cadena de suministro, especialmente si se producen interrupciones globales.

La eficacia operativa y una mejor toma de decisiones fueron los dos factores más citados.

El fracaso de la digitalización de las plantas de producción puede atribuirse a varios factores, como la falta de objetivos claros, la formación e incorporación inadecuadas del personal y los sistemas MES inadecuados. Los sistemas MES mal planificados e implantados pueden causar problemas de precisión y fiabilidad de los datos y falta de escalabilidad. Además, la falta de una gestión adecuada del cambio puede provocar resistencia a la transformación digital o múltiples iniciativas independientes introducidas por diferentes departamentos. Esto da lugar a una falta de integración y de interoperabilidad de los sistemas, lo que en última instancia conduce al fracaso de la digitalización de las plantas de producción.

MES actúa como el núcleo del progreso de la digitalización de la planta, porque indica claramente las pérdidas de OEE en el proceso, definiendo dónde debemos centrar nuestra atención.

Lea nuestro artículo:

Iniciar la transformación digital de una fábrica es una decisión importante que requiere un examen minucioso de diversos sistemas y soluciones. La elección correcta depende de sus necesidades específicas, la infraestructura existente, el presupuesto y los objetivos a largo plazo. Estos son algunos de los sistemas y plataformas más utilizados para poner en marcha la transformación digital en la fabricación:

Sistemas de planificación de recursos empresariales (ERP): Los ERP integran varios procesos empresariales en un único sistema unificado. Entre las soluciones más populares figuran SAP, Oracle y Microsoft Dynamics. Pueden ayudar a agilizar los procesos, aumentar la visibilidad y mejorar la toma de decisiones en toda la empresa.

Sistemas de ejecución de la fabricación (MES): Estos sistemas se centran en el seguimiento y la documentación de la transformación de materias primas en productos acabados. Las soluciones MES como Accevo Systems (antes ANT Solutions) pueden mejorar el rendimiento, la calidad y la coherencia de la producción.

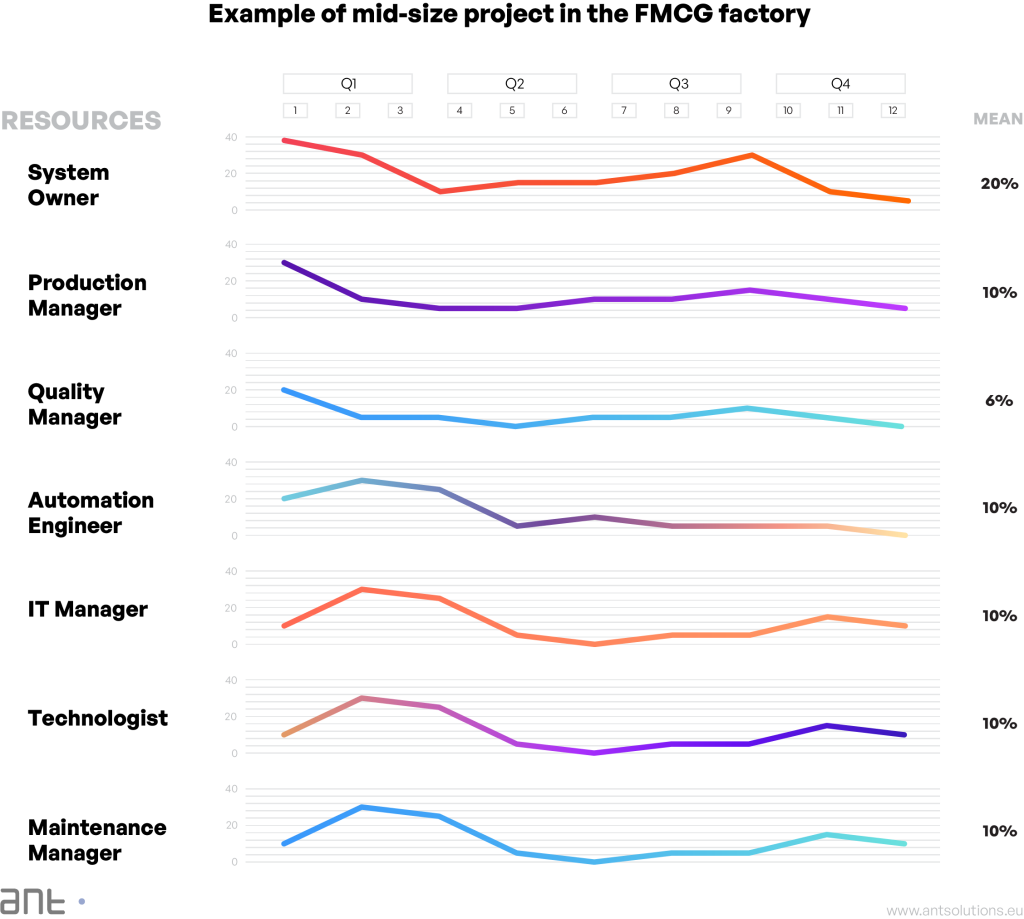

Dependiendo de la envergadura del proyecto y del tipo de soluciones que se apliquen, el proyecto de digitalización puede requerir la movilización de recursos humanos con diversos perfiles, como especialistas técnicos y de calidad, tecnólogos y gestores. Además, el equipo de digitalización puede necesitar especialistas en gestión de proyectos para garantizar que los recursos humanos se utilizan de forma eficaz y que el proyecto se mantiene bajo control.

- ¿Qué sistema de nuestra cartera le conviene más?

- Describa brevemente su proceso de producción, incluyendo las entradas y salidas de la producción.

- Número de líneas y máquinas (puestos de trabajo).

- ¿Con qué sistemas le gustaría integrarse?

- Describa el hardware informático disponible en la planta.

- ¿Qué arquitectura de sistema? En las instalaciones o en la nube.

- ¿Cuántas instalaciones tiene previsto digitalizar su empresa?

Cree una red cableada a través de su fábrica o busque un proveedor de soluciones completas como Accevo que lo haga por usted.

Conecte todas las máquinas y empiece a recopilar datos. Calcule su OEE desde el primer día.

Utilizar software de producción para analizar datos y contar OEE

Amplíe sus sistemas de fabricación y añada un módulo adicional para crear un MES totalmente funcional - Intégrelo con el ERP existente para obtener un flujo de datos optimizado en toda la instalación.

MES con validación de materiales + trazabilidad + inspecciones de calidad

Utilizar un sistema avanzado de planificación y programación para producir a tiempo siguiendo el espíritu de la fabricación ajustada.

Amplíe su sistema con el software de gestión avanzada del mantenimiento (GMAO).

Vincule su almacén con el SGA para gestionar plenamente sus existencias y entregas.

Avise a logística para que entregue a tiempo los materiales directamente en el taller.

Digitalice completamente su producción con un módulo Paperless y un generador de flujos de trabajo.

Combine su producción con el consumo de energía y utilice el sistema EMS para analizar el coste de producción en relación con la energía consumida y otros servicios públicos para ahorrar recursos.

La fabricación ajustada es un proceso de producción basado en el concepto de maximizar la productividad y minimizar los residuos en la fabricación. En el transcurso de este

Evalúe su nivel actual de digitalización: Esto es importante porque le ayudará a determinar qué áreas necesitan más mejoras y cuánto trabajo necesita

La fábrica inteligente cumple los objetivos de la Industria 4.0 mediante la trazabilidad y la comunicabilidad de los objetos, la conexión en red de máquinas y equipos, así como

Al facilitar su dirección de correo electrónico y hacer clic en el botón "Descargar un catálogo", acepta recibir nuestro boletín.

Atención: Por favor, indique su Correo electrónico de trabajoLos correos electrónicos de dominios populares como (gmail, yahoo, etc.) se filtrarán automáticamente y no recibirán el Plan de proyecto de muestra.