Supervisión de microparadas

Detener las paradas

El sistema más eficaz para FMCG para supervisar los índices de producción y los tiempos de inactividad

Microparadas y tiempos muertos en la fabricación para mejorar la productividad

En la producción industrial, las paradas de fabricación y los tiempos de inactividad son problemas de rendimiento críticos que a menudo provocan retrasos en la producción y pérdidas de ingresos. Estas interrupciones inesperadas pueden afectar significativamente a la eficacia y el rendimiento de la producción. Entre ellas, las "microparadas" son un problema más profundo que no se reconoce fácilmente. Estas paradas breves y no planificadas de las máquinas, que suelen durar hasta un minuto, dos minutos o incluso cinco minutos, pueden parecer menores, pero su frecuencia a lo largo de un turno, una semana o un mes puede acumularse y afectar significativamente a la producción global.

Identificar y abordar estas paradas y tiempos de inactividad es esencial para mantener un proceso de fabricación fluido y productivo. Las microparadas, en particular, pueden producirse por diversos motivos, como averías de los equipos, escasez de material o errores humanos. A pesar de su brevedad, su efecto acumulativo puede provocar pérdidas sustanciales en el volumen de producción y la eficiencia.

Para abordar este problema, es crucial recopilar datos del controlador lógico programable (PLC) de la máquina para registrar y analizar con precisión estas paradas. Mediante el uso de tecnologías avanzadas como la inteligencia artificial (IA), es posible detectar la máquina específica responsable de cada parada. Esto permite realizar un análisis detallado de las causas fundamentales de las interrupciones, lo que posibilita la adopción de medidas específicas para evitarlas en el futuro.

Para industrias como la de fabricación de bienes de consumo de rápida rotación (FMCG), donde la producción puntual es un factor clave para el éxito, comprender y eliminar tanto los tiempos de inactividad significativos como las microparadas puede mejorar enormemente la productividad. Además, para las líneas de producción con paradas frecuentes y desconocidas, disponer de un sistema para analizar y abordar estos problemas es vital.

Microparadas

¿Es necesaria esta mejora para mí?

- Conoce su OEE pero no ha realizado un buen análisis de las causas raíz

- Ha identificado las líneas de producción con un número desconocido y elevado de paros

- Trabaja en una fábrica con OEE implantada, pero sin software especializado para analizar los próximos datos.

¿Por qué el sistema de control de microparadas Accevo?

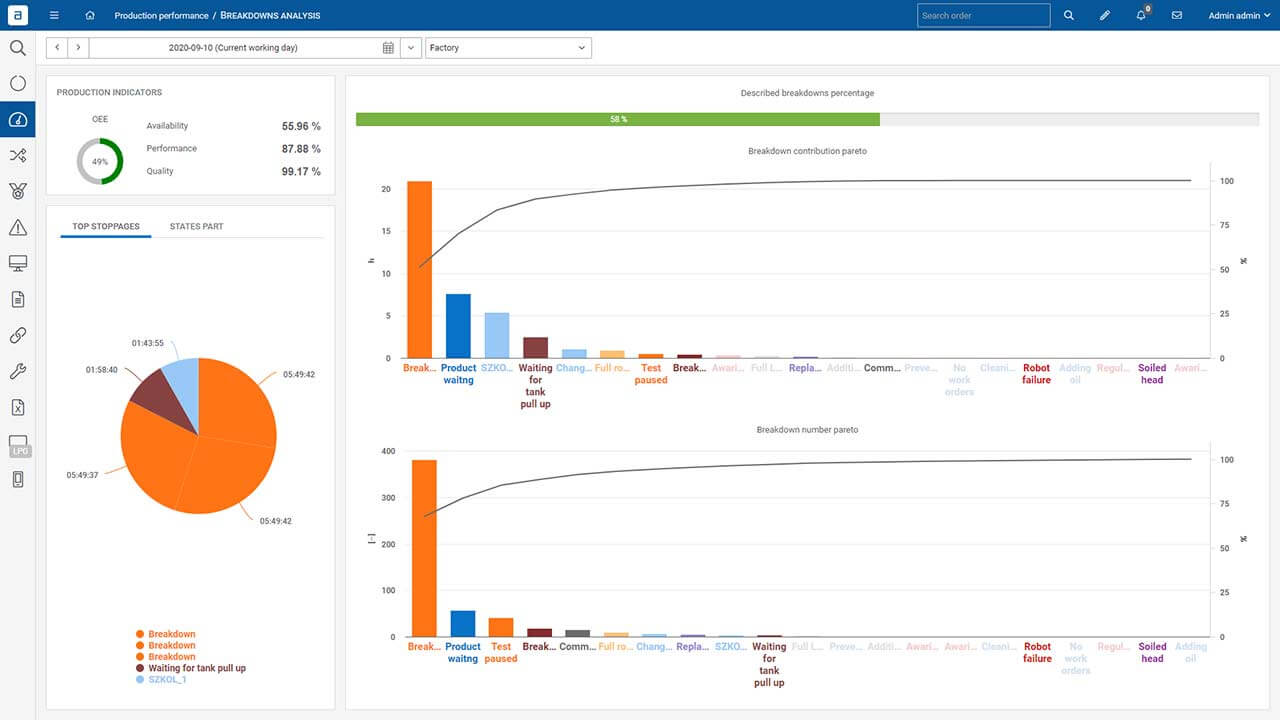

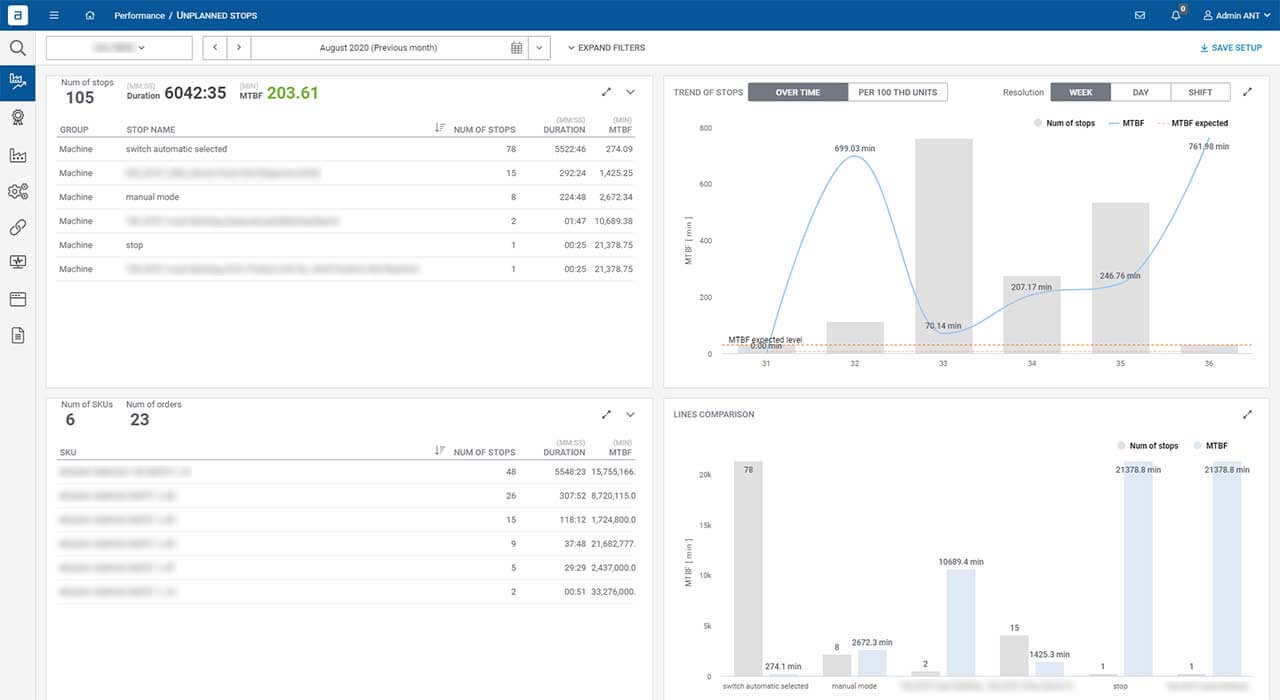

Libere el poder de los datos reales de las máquinas para impulsar acciones ajustadas y evitar tiempos de inactividad. Reduzca el tiempo que los operarios dedican a informar manualmente de los estados de las máquinas y profundice en los análisis para comprender por qué sus máquinas pierden disponibilidad.

Permita una comunicación perfecta con la máquina utilizando protocolos TCP estándar y PLC nativos como OPC DA/UA y Siemens. Recupere datos vitales de la capa de automatización, incluidos contadores de producción, estados de la máquina y parámetros esenciales del proceso.

Experimente la ventaja de una visión general transparente que abarca todas las áreas, junto con un análisis exhaustivo de principio a fin. Nuestros cuadros de mando específicos le permiten reconocer rápidamente los problemas y las tendencias, garantizando una toma de decisiones eficaz.

Ponga fin a las paradas. Obtenga nuestro libro blanco sobre las microparadas.

¿Cómo funciona?

La IA de Accevo detecta la máquina responsable en la línea.

- Registro de cada parada, incluso la más corta, de la máquina con su motivo desde el PLC

- Lectura de alarmas del PLC

- El algoritmo asigna la máquina responsable si en la línea

- Datos reales de la máquina para acciones ajustadas para detener las paradas

- Menos tiempo para que el operario informe manualmente de los estados de la máquina

- Análisis en profundidad de por qué la máquina pierde su disponibilidad

¿Cuál es nuestro enfoque?

Para mitigar el número de microparadas, el equipo de Accevo sigue 3 pasos.

Identificación

Fase

Analizamos el estado actual de la fábrica y creamos un plan

Identificación y denominación de las microparadas

- para definir microparadas por máquina.

- para definir el tiempo entre microparadas y fallos

- para crear una lista de todas las posibles microparadas que pueden producirse en una máquina.

Conectividad

Fase

Nuestro grupo de ingenieros conecta las máquinas in situ

¿Cómo recoger los datos?

La forma más rápida es conectarse directamente a un controlador de PLC: dicha conexión permite al equipo de Accevo acceder a datos como estados de la máquina, tiempos de estado, códigos de fallo, producción, contadores de residuos, etc. Si la máquina es más antigua o no está equipada con un controlador PLC, nuestro equipo puede añadir un módulo de comunicación de E/S para obtener la información sobre los estados y tiempos de la máquina.

Sin la posibilidad de identificar los códigos de alarma, el operario tendrá una mayor participación en el proceso, ya que tendrá que describir la condición a partir de una lista de los micropasos más comunes a mano, eligiendo un código prefabricado del diccionario. La conclusión es que todos estos datos son reales, ya que se recogen directamente de las máquinas.

Los datos recogidos del PLC aportarán una gran cantidad de códigos de alarma, que deben agruparse y asignarse a microinterruptores específicos que permitan realizar análisis más precisos.

Análisis

Fase

Ayudamos a analizar los datos recopilados y a obtener información

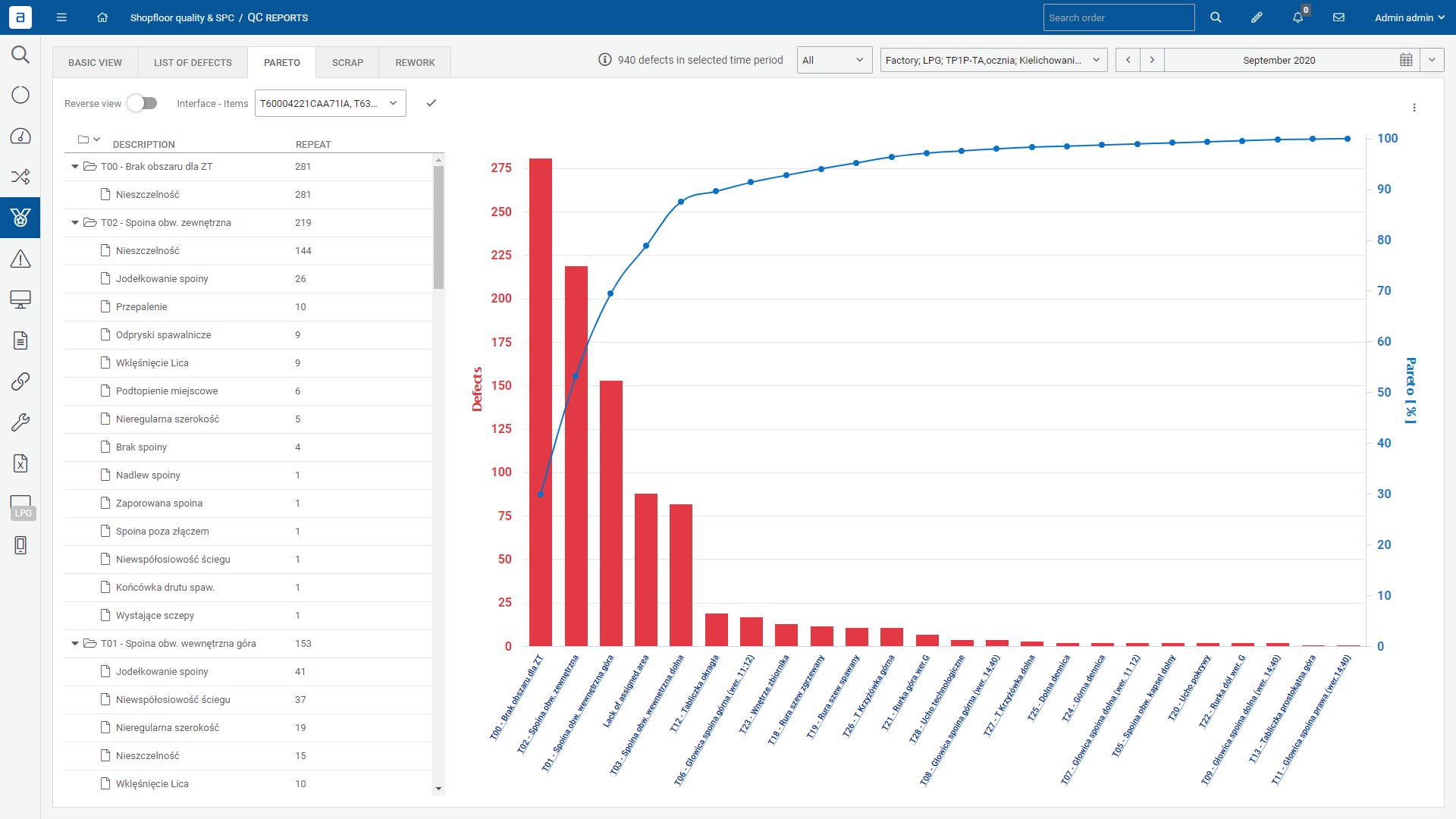

Análisis de los datos recogidos:

Analizando el funcionamiento de la línea durante un periodo de tiempo seleccionado - el rango es arbitrario (turno/día/semana/año), el gestor puede seleccionar el estado de interés y, utilizando el método "drill down", obtener información sobre:

- ¿Cuál fue la causa de la microparada?

- ¿Cuántas microparadas hubo durante una orden determinada (número de ocurrencias)?

- ¿Cuál fue su tiempo total?

- ¿Cuál fue la proporción de esta condición en toda la producción?

En resumen, con las herramientas adecuadas el jefe de línea puede identificar la zona oscura que provoca las microparadas. Al conectarse directamente a las máquinas, el sistema dispone de datos reales sobre los tiempos y las causas de las paradas. El operario puede describir fácilmente los tiempos de parada no descritos, y la dirección dispone de una gran cantidad de datos debidamente agrupados con los que puede reducir o eliminar por completo las microparadas. Así es como tratamos el problema de las microparadas en nuestros clientes.

¿En cuánto tiempo se puede recuperar la inversión en la solución Accevo Micro Stops Moniotring?

CRECIMIENTO MEDIO DE LA OEA

Basado en resultados reales de fábrica

CRECIMIENTO MTBF MEDIO

Basado en resultados reales de fábrica

Testimonios

Análisis de la pérdida de eficiencia de las máquinas, con especial atención a los efectos de la complejidad y la fiabilidad de las máquinas

Informes fiables, comprensión de los resultados agregados, uso táctico para la priorización por turnos/semana por categoría de pérdidas. 100% flexibilidad en la contabilización de los estándares de KPI del usuario, buena comprensión de los KPI de Lean Manufacturing.

Tonci M., Director mundial de sistemas de fabricación

BAT Croacia

Gracias al sistema MES, podemos hacer un seguimiento de la situación actual de la producción y obtener información sobre fallos y riesgos potenciales. Toda la información puede recalcularse en una tabla de indicadores clave de rendimiento (KPI) para apoyar el proceso de gestión.

El sistema MES se integra con el sistema de datos existente que lo alimenta con datos de los dispositivos PLC, estado de los pedidos, etc.

Rafał P., Jefe de proyecto digital

Empresa de alimentación y bebidas

Presentación del sistema

Contacte con nuestro experto

¿Por qué una demo?

- Una reunión en línea de 60 minutos con un especialista dedicado que presenta un sistema puntero de un sector similar al suyo.

- Modelado en directo de su proceso de producción

- Un presupuesto tras la reunión

Artículos relacionados

¿Cómo aumentar la transparencia de la producción en la fábrica?

La transparencia en la fabricación puede parecer una estratagema de marketing, pero en realidad aporta beneficios tangibles, desde flujos de trabajo más fluidos hasta importantes ahorros financieros. Si la transparencia en

¿Cuáles son las causas de las micropérdidas durante el proceso de fabricación?

Conozca las causas habituales de los microdetalles durante el proceso de fabricación y cómo abordarlas para mejorar la eficacia y la productividad.

Sistema Accevo Microstops (supervisión de la producción, rendimiento) en SMD (FMC), FMD, THP y OTP en la fábrica de tabaco

La fábrica se encontraba en una fase de transformación digital, que incluía la digitalización, la metodología de trabajo y la metodología IWS ready. La producción de tabaco se caracteriza por ser una

Microparadas son pequeñas interrupciones que se producen en una línea de producción y que provocan tiempos de inactividad en las máquinas u otros equipos de producción. Pueden deberse a un mal funcionamiento de la máquina o a un error humano, por lo que resulta difícil identificar dónde se producen exactamente estas microparadas.

Los datos de conectividad de la máquina se utilizan entonces para identificar dónde se producen estas microparadas y tomar medidas correctivas para que no vuelvan a ocurrir en futuros ciclos de producción.

Las microparadas pueden ser perjudiciales para el proceso de producción y deben vigilarse de cerca. Los supervisores suelen pasarlas por alto porque no tienen un impacto inmediato en el rendimiento de la producción y pueden pasar desapercibidas durante horas, lo que provoca importantes caídas de la OEE y el incumplimiento de los plazos.

Indentyfiing microparadas ayuda a aumentar la OEE e impulsar la eficiencia global de la producción.