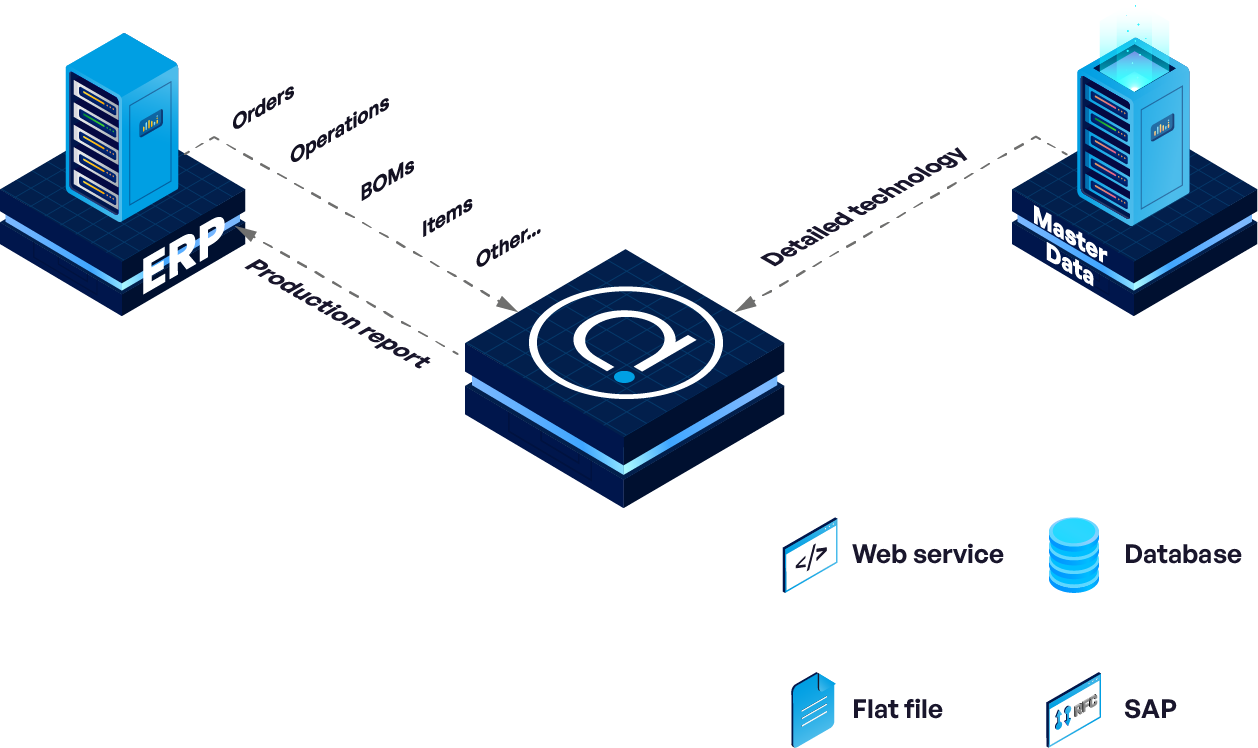

El módulo de integración del sistema de producción se encarga de recibir los datos de entrada del ERP y de enviar los datos de salida a cualquier otro sistema externo. Trabaja en tiempo real para proporcionar la información más actualizada de su pantalla y generar informes de producción. La conectividad integral en toda la instalación es un factor clave que influye en el flujo de datos sin fisuras y en la interoperabilidad de los sistemas internos y externos. En la gran mayoría de las implantaciones, Accevo suministra el sistema junto con las integraciones ERP necesarias para cubrir los flujos de trabajo principales de la fábrica.

Nuestra integración de sistemas de fabricación le permite conseguir:

- Acceso a datos de producción en tiempo real: Acceda a datos de producción en tiempo real desde su sistema de producción, lo que permite tomar decisiones informadas.

- Mayor eficiencia de fabricación: Agilice los procesos de producción, reduzca los errores y mejore la eficiencia general.

- Mejora de la planificación de la producción: Tome decisiones basadas en datos para mejorar la planificación y programación de la producción.

- Gestión mejorada de la mano de obra: Optimice la asignación y programación de la mano de obra en función de las demandas de producción.

- Mayor visibilidad de la fabricación: Obtenga una visibilidad completa de las operaciones de producción, identificando posibles cuellos de botella y áreas de mejora.

Principales ventajas

Interfaz de entrada y salida con sistemas externos como ERP, WMS, APS, Cloud...)

Mecanismo de importación incorporado a partir de archivos Excel autogenerados y debidamente estructurados

Mecanismo de reenvío para la interfaz de informes de producción

¿Cómo integramos el proceso de producción y creamos informes?

Reducción de tiempo y ausencia de informes de producción dobles gracias a la interfaz automática con ERP

Sincronización de interfaces para mantener los mismos datos y gestionarlos sólo en un sistema

Una forma más ágil y rápida de gestionar la producción

Se admiten diferentes formas de integración:

- Servicios web: Utiliza estándares modernos de servicios web para un intercambio de datos seguro y fiable.

- RFC: Aproveche el protocolo Remote Function Call (RFC) de SAP para una integración perfecta con los sistemas ERP de SAP.

- Base de datos intermedia: Emplear una base de datos intermedia que sirva de centro de intercambio de datos para sistemas heterogéneos.

- Artículo de la lista

- Archivos planos (xml, csv): Utilice formatos de archivo estándar (XML, CSV) para la compatibilidad con sistemas heredados.

Integración con MES y GMAO

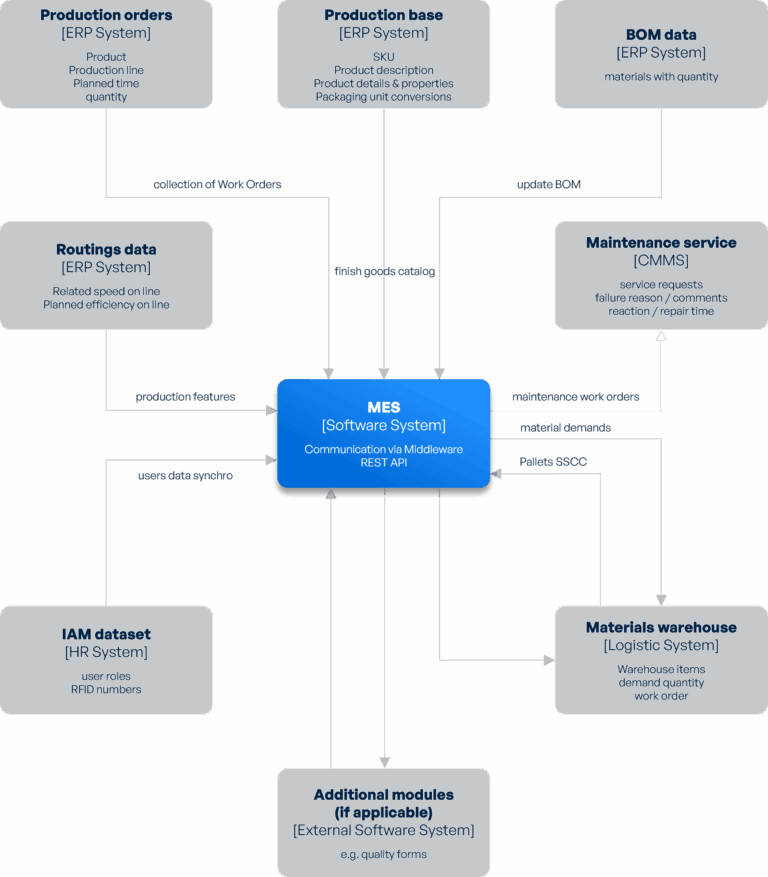

La integración de MES con sistemas ERP y GMAO es lo más habitual que hacemos. ¿Qué solemos conectar?

Integración con MES

Interfaz de entrada (de ERP a MES):

- Artículos (código de artículo, tipo, grupo, unidad, propiedades)

- Enrutamiento (código de operación, nombre de operación, código de equipo, tempo predeterminado)

- Lista de materiales (posición de la lista de materiales, código de operación, código de componente, unidad, importe, importe de conversión)

- Órdenes de fabricación con operaciones (número de orden, código de artículo, versión&revisión del artículo, fecha de vencimiento, número de operación, código de equipo, fecha y hora de inicio previstas, fecha y hora de finalización estimadas, importe, unidad).

- Diccionario de defectos (código del defecto, nombre del defecto)

- Diccionario de fallos (código de fallo, nombre del fallo)

Interfaz de salida (de MES a ERP):

- Informe de producción (número de orden de fabricación, código de operación, código de equipo, código de artículo, cantidad buena, cantidad mala, motivo del defecto, ID del operario, marca de hora de inicio, marca de hora de fin)

- General - cada cambio en los datos en ERP debe ser registrado en la interfaz con la marca de tiempo

Integración con GMAO

Interfaz de entrada (de la GMAO al MES):

- Después de todo el proceso en el sistema GMAO, el cierre de la incidencia desde GMAO activa el envío de información a MES sobre el trabajo de mantenimiento finalizado. A partir de ese momento, el operario puede iniciar la orden de producción en el sistema MES.

- Fin de los trabajos de mantenimiento (código de equipo, estado)

Interfaz de salida (de MES a GMAO):

- Información del MES a la GMAO de que la avería se ha iniciado - comunicada desde el panel de operador de Accevo. El resto del proceso se gestionará en el sistema de GMAO.

- Informe de avería (fecha y hora de inicio de la avería, fecha y hora de finalización de la avería, motivo de la avería, comentario del operador, comentario del técnico, código del equipo, estado).

Artículos relacionados

¿Cómo hacer más eficaces sus reuniones en el taller?

Las reuniones en el taller son prácticamente cotidianas y esenciales para que todo funcione con eficiencia y eficacia. El tipo y la cantidad de

¿Cómo controlar eficazmente el progreso de la producción en tiempo real?

El seguimiento de los cambios en la producción -progresos, plazos de entrega, posibles fuentes de retrasos- desempeña un papel especialmente importante en la industria. Entrega de productos

¿Cómo supervisar y controlar una cadena de montaje automatizada?

Con la llegada de la Industria 4.0, la automatización ampliamente definida de las líneas de producción se ha convertido en un estándar, sin el cual es difícil imaginar una moderna