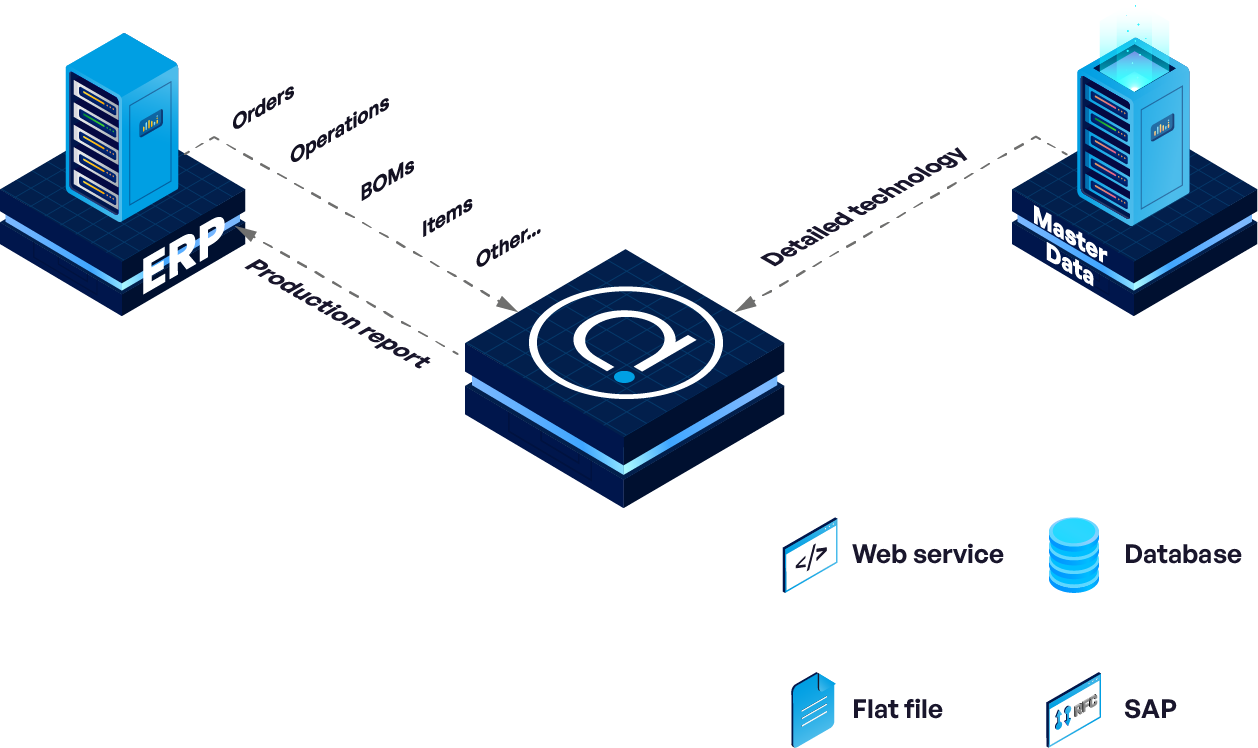

Il modulo di integrazione del sistema di produzione è responsabile della ricezione dei dati in entrata dall'ERP e dell'invio dei dati in uscita a qualsiasi altro sistema esterno. Funziona in tempo reale per fornire le informazioni più aggiornate sul display e generare rapporti di produzione. La connettività completa all'interno della struttura è un fattore chiave che influenza il flusso di dati e l'interoperabilità dei sistemi interni ed esterni. Per la maggior parte delle implementazioni, Accevo fornisce il sistema insieme alle integrazioni ERP necessarie per coprire i flussi di lavoro principali della fabbrica.

L'integrazione dei nostri sistemi di produzione vi consente di raggiungere i vostri obiettivi:

- Accesso ai dati di produzione in tempo reale: Accesso ai dati di produzione in tempo reale dal vostro sistema di produzione, per prendere decisioni informate.

- Maggiore efficienza produttiva: Semplificare i processi produttivi, ridurre gli errori e migliorare l'efficienza complessiva.

- Miglioramento della pianificazione della produzione: Prendete decisioni basate sui dati per migliorare la pianificazione e la programmazione della produzione.

- Gestione avanzata della forza lavoro: Ottimizzare l'allocazione e la programmazione della forza lavoro in base alle richieste di produzione.

- Maggiore visibilità della produzione: Ottenere una visibilità completa delle operazioni di produzione, identificando potenziali colli di bottiglia e aree di miglioramento.

Vantaggi principali

Interfaccia in entrata e in uscita con sistemi esterni come ERP, WMS, APS, Cloud...)

Meccanismo di importazione incorporato da file Excel autogenerati e correttamente strutturati

Meccanismo di reinvio per l'interfaccia dei rapporti di produzione

Come possiamo integrare il processo di produzione e creare report?

Riduzione dei tempi e nessuna necessità di duplice rendicontazione della produzione grazie all'interfaccia automatica con l'ERP

Sincronizzazione dell'interfaccia per mantenere gli stessi dati e la stessa gestione in un solo sistema

Un modo più agile e veloce per gestire la produzione

Sono supportate diverse modalità di integrazione, come ad esempio:

- Servizi web: Utilizzare i moderni standard dei servizi web per uno scambio di dati sicuro e affidabile.

- RFC: Sfrutta il protocollo Remote Function Call (RFC) di SAP per una perfetta integrazione con i sistemi ERP SAP.

- Database intermedio: Utilizzare un database intermedio per fungere da hub di scambio dati per sistemi eterogenei.

- Elenco articoli

- File piatti (xml, csv): Utilizzare formati di file standard (XML, CSV) per la compatibilità con i sistemi preesistenti.

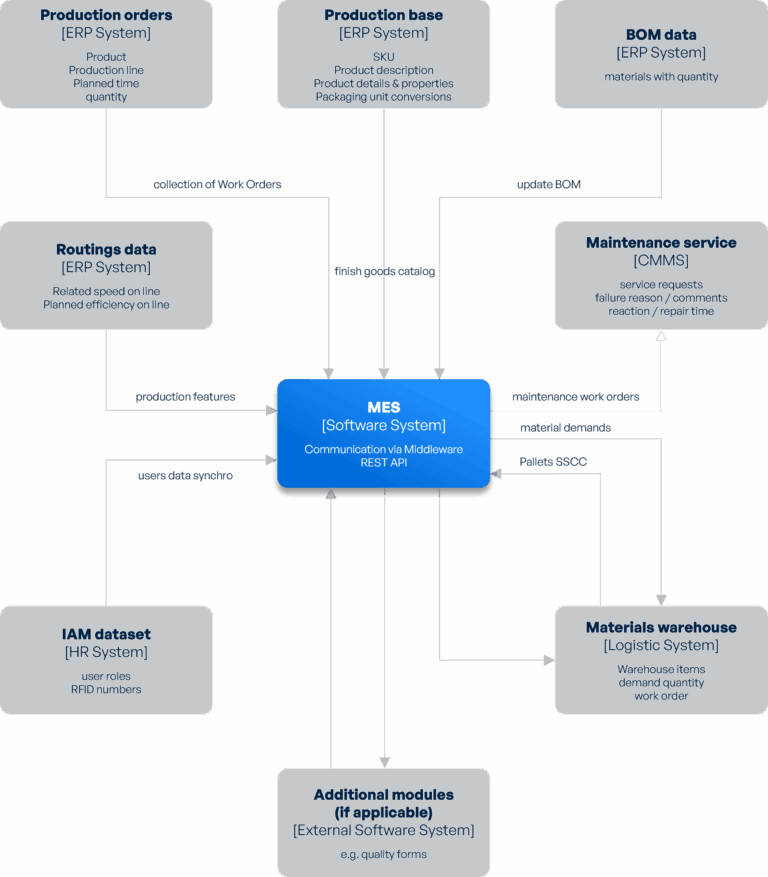

Integrazione con MES e CMMS

L'integrazione di MES con sistemi ERP e CMMS è la più comune. Cosa colleghiamo di solito?

Integrazione con MES

Interfaccia in entrata (da ERP a MES):

- Articoli (codice articolo, tipo, gruppo, unità, proprietà)

- Instradamento (codice operazione, nome operazione, codice apparecchiatura, tempo predefinito)

- Distinta base (posizione della distinta, codice operazione, codice componente, unità, importo, importo di conversione)

- Ordini di produzione con operazioni (numero d'ordine, codice articolo, versione&revisione dell'articolo, data di scadenza, numero dell'operazione, codice attrezzatura, data e ora di inizio prevista, data e ora di fine prevista, importo, unità)

- Dizionario dei difetti (codice del difetto, nome del difetto)

- Dizionario dei guasti (codice del guasto, nome del guasto)

Interfaccia in uscita (da MES a ERP):

- Rapporto di produzione (numero dell'ordine di produzione, codice dell'operazione, codice dell'apparecchiatura, codice dell'articolo, quantità buona, quantità cattiva, motivo del difetto, ID operatore, ora di inizio, ora di fine)

- Generale - ogni modifica dei dati nell'ERP deve essere registrata nell'interfaccia con il timestamp

Integrazione con CMMS

Interfaccia in entrata (dal CMMS al MES):

- Dopo l'intero processo nel sistema CMMS, la chiusura del problema dal CMMS attiva l'invio di informazioni al MES sul lavoro di manutenzione terminato. Da quel momento, l'operatore può avviare l'ordine di produzione sul sistema MES.

- Fine del lavoro di manutenzione (codice apparecchiatura, stato)

Interfaccia in uscita (da MES a CMMS):

- Informazione dal MES al CMMS che il guasto è iniziato - segnalato dal pannello operatore Accevo. Il resto del processo sarà gestito dal sistema CMMS.

- Rapporto di guasto (data e ora di inizio del guasto, data e ora di fine del guasto, motivo del guasto, commento dell'operatore, commento del tecnico, codice dell'apparecchiatura, stato)

Articoli correlati

Come rendere più efficienti le riunioni in fabbrica?

Le riunioni in officina sono praticamente quotidiane e sono essenziali per far funzionare le cose in modo efficiente ed efficace. Il tipo e la quantità di

Come monitorare efficacemente l'andamento della produzione in tempo reale?

Il monitoraggio dei cambiamenti nella produzione - avanzamento, tempi di consegna, possibili fonti di ritardo - svolge un ruolo particolarmente importante nell'industria. Consegnare i prodotti

Come monitorare e controllare una linea di produzione di assemblaggio automatizzata?

Con l'avvento dell'Industria 4.0, l'automazione in senso lato delle linee di produzione è diventata uno standard, senza il quale è difficile immaginare un moderno sistema di produzione.